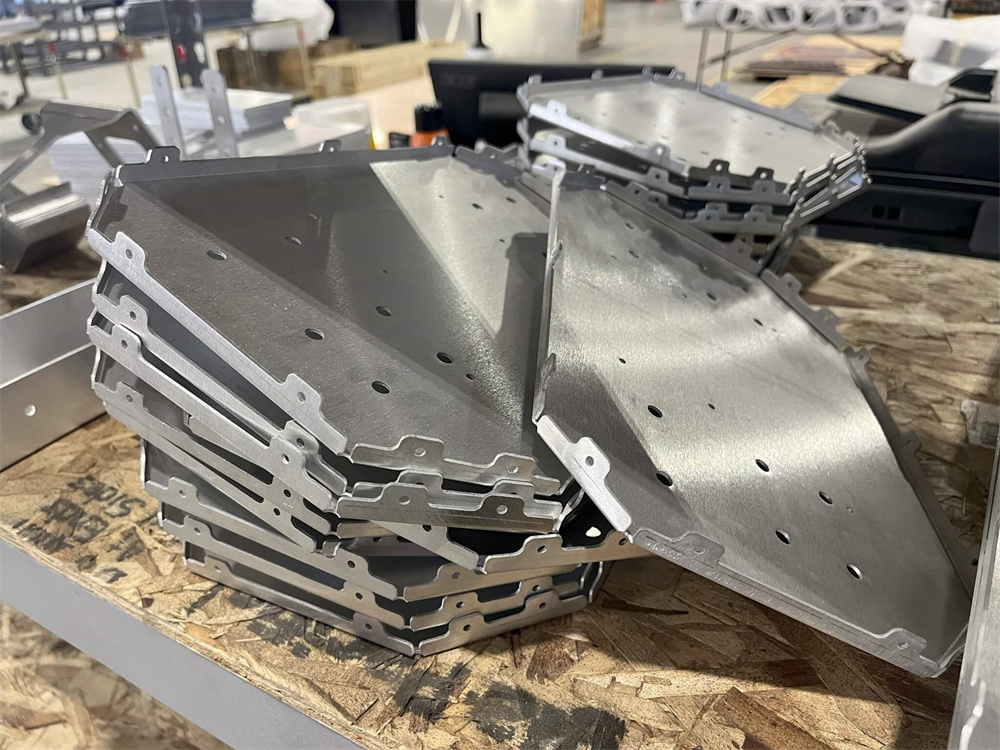

tôle métalliqueLa fabrication est l'un des processus de fabrication les plus essentiels dans l'industrie moderne. Des boîtiers pour l'électronique aux supports structurels,tôle métalliqueLes composants se trouvent dans tout, des biens de consommation aux systèmes aérospatiaux. Sa rentabilité, son évolutivité et son adaptabilité en font une pierre angulaire du développement de produits dans toutes les industries.

Qu'est-ce que la fabrication de tôles?

tôle métalliqueLa fabrication est le processus de formation de tôles plates en formes ou structures spécifiques en utilisant une variété de techniques. Il est largement utilisé dans des industries telles que l'automobile, l'aérospatial, la construction, l'électronique et la fabrication en raison de sa polyvalence, de sa résistance et de son rapport coût-efficacité.

Il implique à la fois des processus soustractifs (par exemple, coupe laser) et additifs (par exemple, soudure, fixation). Les méthodes courantes comprennent:

·Coupe :Coupe laser, coupe plasma, jet d'eau et poinçonnage.

·Bending/formant:Utilisation de freins de presse ou de formateurs de rouleaux pour façonner des pièces.

·Rejoindre :Soudage, rivetage et utilisation de fixations filetées.

·Finition :Traitements de surface tels que revêtement en poudre ou anodization.

tôle métalliqueLa fabrication est largement utilisée dans:

· Boîtiers électroniques

· Panneaux de carrosserie de véhicule

· Composants HVAC

· Supports et cadres structurels

· Boîtiers de machines sur mesure

Le processus permet la production en volume élevé, le prototypage et les constructions personnalisées ponctuelles avec des délais d'exécution rapides.

tôle métalliqueNormes de fabrication

La conception de pièces en tôle nécessite une connaissance des normes d'ingénierie établies. Ce sont des lignes directrices essentielles qui assurent la cohérence, la sécurité, la qualité et l'interopérabilité des pièces fabriquées dans toutes les industries. Ces normes couvrent les spécifications des matériaux, les pratiques de conception, les tolérances, les méthodes d'essai et les procédures de sécurité.

Principaux organismes de normalisation

ISO (Organisation internationale de normalisation)

ISO 2768 : Tolérances générales pour les dimensions linéaires et angulaires

ISO 9001: Systèmes de gestion de la qualité

ASME (Société américaine des ingénieurs mécaniques)

ASME Y14.5 : Dimensionnement et tolérance (GD&T)

DIN (Institut allemand de normalisation)

DIN EN 10130: Acier à faible teneur en carbone laminé à froid pour tirage profond

· RoHS et REACH

Normes réglementaires pour la conformité des matériaux dans l'électronique et les biens de consommation

Considérations de tolérance

Les tolérances dans la tôle sont généralement plus lâches que dans l'usinage CNC:

|

Caractéristique |

Tolérance typique |

| Angle de pliage |

±1° |

|

Rayon de flexion |

± 0,25 mm |

|

Diamètre du trou |

± 0,1 mm |

|

Profil de la pièce exact |

±0,2 mm |

Une utilisation appropriée de GD&T aide à communiquer les exigences fonctionnelles sans trop contraindre la pièce, ce qui peut augmenter les coûts.

Lignes directrices de conception

Une conception efficace de la tôle est cruciale pour la fabricabilité, l'efficacité des coûts et les performances fonctionnelles. Vous trouverez ci-dessous les principales lignes directrices et les meilleures pratiques utilisées par les ingénieurs et les fabricants.

Lignes directrices sur l'épaisseur

· Épaisseur de feuille standard:0,5 mm à 6 mm

· Utilisationépaisseur uniformetout au long d'une conception pour réduire les coûts et la complexité.

· Considérerflexibilité du matériau(par exemple, l'aluminium se plie plus facilement que l'acier inoxydable).

Règles de pliage

·Radius de flexion minimum:Typiquement 1 x épaisseur de feuille pour la plupart des matériaux (vérifiez les exigences spécifiques en alliage).

·Bend Relief :Ajoutez des coupures en relief près des courbes pour éviter de déchirer dans des coins serrés: Longueur de fente ≥ épaisseur du matériau; Largeur de fente ≥ rayon de courbe.

·Orientation de flexion:Orientation de tous les virages dans la même direction lorsque possible pour réduire le temps de mise en place.

· Évitez de placer des trous trop près des courbes; utiliser cette règle: Distance du trou au bord de flexion ≥ 2 x rayon de flexion de l'épaisseur de la feuille.

Radius de courbe minimum

Le rayon de courbe doit correspondre ou dépasser l'épaisseur du matériau pour éviter les fissures. Lignes directrices générales :

· rayon de courbe ≥ 1 × épaisseur du matériau

Par exemple, une feuille d'aluminium de 1,5 mm d'épaisseur devrait avoir un rayon de courbe d'au moins 1,5 mm.

Placement du trou et des caractéristiques

· Les trous près des courbes doivent être espacés au moins 2 fois l'épaisseur du matériau.

· Évitez de placer des fentes ou des découpes le long de la ligne de flexion.

· Maintenir un diamètre minimum de trou de 1,5 x épaisseur du matériau.

Facteur K et allocation de flexion

Le pliage étire le matériau extérieur et comprime le matériau intérieur. LeFacteur K(généralement 0,3 à 0,5) aide à calculer les allocations de flexion. Utilisez des valeurs K-Factor précises dans votre logiciel CAO pour éviter la déformation de la pièce.

onglets et encoches

· Gardez les encoches au moins 3 x l'épaisseur du matériau profonde.

Les onglets doivent être plus longs qu'ils ne sont larges et équitablement espacés.

Évitez la géométrie complexe

Des conceptions plus simples réduisent les coûts d'outillage. Utilisation :

· Courbes droites sur les courbes

· Moins de découpes ou de caractéristiques en relief

· Faces plates lorsque possible pour un meilleur ajustement de pince

Résumé des règles de conception d'exemple

| Caractéristique | Règle du pouce |

| Rayon de courbe minimum | ≥ 1 × épaisseur |

| Taille minimale du trou | ≥ 1,5 × épaisseur |

| Distance du trou au bord | ≥ 2 x épaisseur |

| Filage en feuille | Utilisez des écrous / des studs auto-clinchants ou des écrous de soudure |

| Longueur d'encoche/onglet | ≤ 5 x épaisseur (pour éviter la déformation) |

Matériaux et finitions

La performance, la durabilité et l'apparence d'une pièce en tôle dépendent fortement du matériau et de la finition de surface choisis. Le choix de la bonne combinaison garantit que les pièces répondent à la fois aux exigences fonctionnelles et esthétiques.

Plaques communes

Acier doux

· Avantages :Forte, rentable, facile à souder et à usiner

· Inconvenients:Souvent à la corrosion sans finition

· Classes communes:ASTM A36, A1008, A1011

· Applications :Cadres, supports, pièces structurelles

Acier inoxydable

· Avantages :Résistant à la corrosion, durable, bonne résistance

· Inconvenients:Coût plus élevé, plus difficile à couper/former

· Classes communes:304, 316

· Applications :Matériel alimentaire, dispositifs médicaux, enceintes extérieures

aluminium

· Avantages :Léger, résistant à la corrosion, facile à usiner

· Inconvenients:Plus doux, moins fort que l'acier

· Classes communes:5052, 6061

· Applications :Aérospatiale, électronique, panneaux automobiles

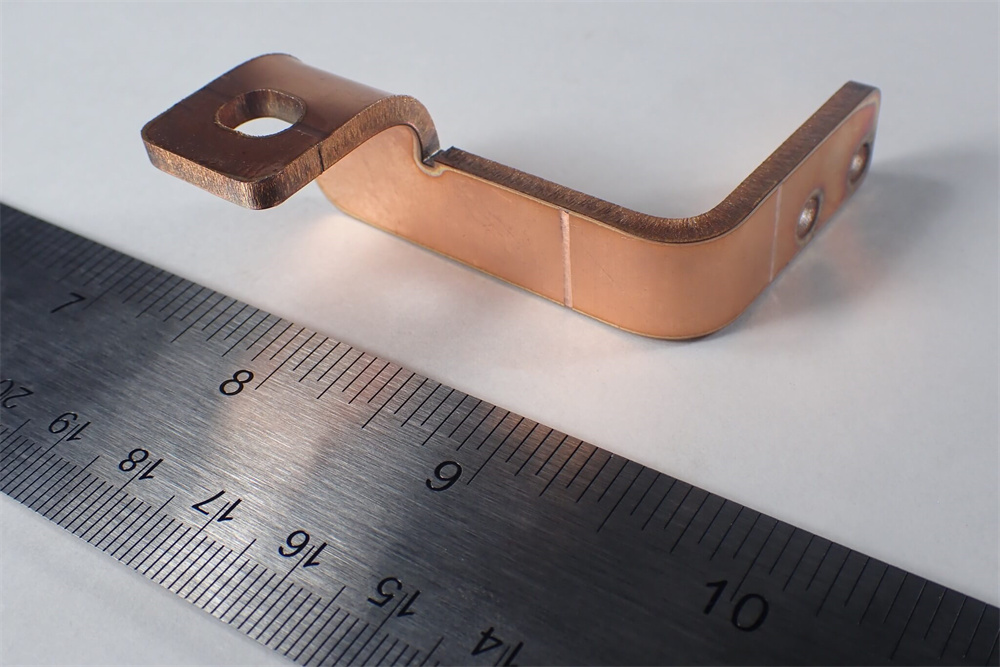

cuivre

· Avantages :Excellente conductivité électrique/thermique, antimicrobienne

· Inconvenients:Cher, doux, oxyde rapidement

· Applications :Components électriques, dissipateurs de chaleur

Laiton

· Avantages :Décoratif, résistant à la corrosion, facile à usiner

· Inconvenients:coûteux par rapport à l'acier

· Applications :Matériel, garniture, plomberie

Options de finition

La finition améliore la résistance à la corrosion, l'esthétique et les propriétés d'usure. Choisissez les finitions en fonction de l’environnement et des conditions d’utilisation du produit.

finitions protectrices

| Finir | Description | Matériaux appropriés | Notes |

| Revêtement en poudre | Poudre sèche cuite sur surface, durable, colorée | Acier, aluminium | Dure et résistante aux intempéries |

| Anodization | Couche d'oxyde électrochimique | aluminium | Options de couleur de résistance à la corrosion |

| Galvanisation | Revêtement en zinc appliqué par trempage ou galvanoplating | acier | Idéal pour les applications extérieures |

| Électropolissage | Lisse et passive la surface métallique | Acier inoxydable | Améliore l'hygiène et la résistance à la corrosion |

Finis esthétiques

| Finir | Description | Notes |

| Brossé | Surface linéaire mat avec grain visible | Commune sur l'inoxydable et l'aluminium |

| Polis | Surface brillante et réfléchissante | Souvent utilisé sur des pièces décoratives ou visibles |

| Sablage de perles | Texture mate uniforme | Supprime les défauts, améliore l'adhésion de la peinture |

finitions fonctionnelles

| Finir | Fonction | Notes |

| Oxyde noir | Ajoute une résistance à la corrosion douce | Faible coût, utilisé sur l'acier |

| Plaçage de zinc | Couche de zinc galvanisé |

Résistant à la corrosion, conducteur |

| Passivation |

Élimine les contaminants sur l'acier inoxydable |

Améliore la résistance à la corrosion |

Choisir la bonne combinaison

| Critères | Meilleurs choix |

| Résistance à la corrosion | Acier inoxydable, aluminium anodisé |

| Léger | Aluminium, acier de calibre mince |

| Économie | Revêtement en poudre en acier doux |

| Utilisation électrique | Cuivre, matériaux plaqués en étain |

| Finition esthétique | Inoxydable brossé, aluminium poli |

Étapes pour préparer et obtenir vos pièces personnalisées

Pour obtenir avec succès des pièces de tôle sur mesure, il faut une planification soigneuse, une documentation claire et une communication efficace avec votre fabricant. Voici un guide étape par étape pour vous aider à passer du concept à la production en toute douceur.

Définir les exigences

Commencez par préciser clairement ce que la pièce doit faire:

· Fonction :Soutien structurel ? Une enceinte ? Couverture esthétique ?

· Environnement :Intérieur, extérieur, humidité élevée, températures extrêmes ?

· Besoins mécaniques :Roulement de charge, résistance aux vibrations, ajustement de précision?

Conseil :Plus vous fournissez de détails, moins de révisions et de retards vous rencontrerez.

Créer un design manufacturable

Concevez votre pièce en utilisant un logiciel CAO avec des outils spécifiques à la tôle (par exemple, SolidWorks, Fusion 360, AutoCAD).

Principales considérations :

· Choisirépaisseurs de matériau standard(par exemple, 1,5 mm, 2 mm, 3 mm)

· Utilisationrayons de courbe cohérentset éviter les courbes serrées près des découpes

· Inclure :

Lignes de pliage

Dimensions du trou

Dessins à motif platsi possible

Conseil :Tolérances trop étroites ou complexité inutile sauf nécessité absolue.

Préparer des dessins et des fichiers détaillés

Votre paquet de documentation devrait inclure :

| Type de fichier | Objectif |

| Dessin 2D (PDF, DWG) |

Affiche les dimensions, les tolérances, les notes |

| Modèle 3D (STEP, IGES) |

Utilisé pour la programmation CNC et laser |

| Modèle plat (DXF) | Nécessaire pour la coupe laser/plasma |

| BOM (Liste des matériaux) | Liste des matériaux, fixations, finitions |

Conseil :Incluez des mentions pour le type de matériau, la finition, la quantité et les tolérances critiques.

Sélectionnez le bon fournisseur

Choisissez un fournisseur qui répond à vos besoins dans:

· Capacités(coupe laser, pliage, soudage, revêtement)

· Expérience(connaissances spécifiques à l’industrie)

· Certifications(ISO 9001, AWS, RoHS, etc.)

· Délai d'exécution et MOQs(quantités de commande minimales)

Sources :

· Magasins locaux pour un retour rapide

· Plateformes en ligne avec effet de marque

· Les fournisseurs étrangers ont des avantages en termes de rentabilité

Demander un devis

Soumettez votre paquet de conception avec:

· Quantité

· Préférence matérielle

· Type de finition

· Date de livraison requise

· Toutes les certifications ou exigences d'inspection

Conseil :Obtenez plusieurs devis pour la comparaison des prix et les contrôles de capacité.

Examen des commentaires DFM (si fournis)

Certains fabricants proposerontConception pour la fabricabilité (DFM)suggestions :

· Modification des plis serrés

· Suggérer des éléments de fixation alternatifs

· Recommander des tailles de matériaux en stock

Prenez cela au sérieux, cela peut réduire les coûts, les délais de livraison et les risques.

Approuvez le prototype ou le premier article (si applicable)

Pour des projets complexes ou de grand volume :

· Demandez unInspection au titre du premier article (FAI)partie

· Test d'ajustement et de fonction avant la production complète

• Faire des révisions finales

Passez à la production et à la livraison

Une fois que vous avez approuvé le prototype ou le devis :

· Soumettrecommande d'achat

· Confirmerdélai de livraison et méthode d'expédition

• Suivre les progrès etCommuniquer fréquemmentavec votre fournisseur

Inspecter et vérifier lors de la livraison

Lorsque vous recevez des pièces :

· Inspecter les dimensions et la finition de surface

· Fit et fonction d'essai

· Examen des documents d’accompagnement (CoC, rapports d’essais, etc.)

Si des problèmes surviennent, travaillez rapidement avec le fournisseur pour le retravail ou le remplacement.

Suggestions pour réduire les coûts d'usinage

Réduire les coûts d'usinage, en particulier pourfabrication de tôles— nécessite un mélange de conception intelligente, de choix de matériaux et de sensibilisation à la fabrication. Voici une liste depratique,Suggestions à impact élevépour réduire les coûts sans compromettre la qualité.

Optimiser la géométrie de la pièce

· Réduire le nombre de courbes.

· Évitez les rayons de courbe serrés et les contours complexes.

• Combiner les pièces si possible.

Standardiser les fonctionnalités

· Utilisez des tailles de trou communes.

· Maintenez une épaisseur de matériau constante à travers les pièces.

· Évitez l'outillage personnalisé (gaufres, lances) sauf si nécessaire.

Choisissez des matériaux rentables

· Utilisez l'aluminium au lieu de l'acier inoxydable lorsque la résistance à la corrosion n'est pas critique.

· Considérez l'acier laminé à froid avec revêtement en poudre pour la résistance et l'abordabilité.

Évitez l'ingénierie excessive

• Conception pour la fonctionnalité, pas l'esthétique seule.

· Tolérances trop serrées ou finitions inutiles augmenteront les coûts.

Production par lots

· Commander en plus grands volumes réduit le temps de mise en place et de manutention par pièce.

· Grouper des pièces similaires ensemble pour minimiser les déchets de feuilles.

Collaborer avec les fabricants

Demandez des commentaires sur la conception pour la fabrication (DFM).

Associer les fabricants dès le début du processus de conception pour identifier les possibilités d'économies de coûts.

La fabrication de tôles est un processus de fabrication polyvalent et puissant, mais le bon fonctionnement dépend de la conception réfléchie et des choix pratiques de matériaux. En respectant les normes de l'industrie, en optimisant la géométrie des pièces et en travaillant en étroite collaboration avec les fournisseurs, les ingénieurs et les concepteurs peuvent produire des pièces de haute qualité à des coûts compétitifs.

+86 15338350382

+86 15338350382

Français

Français Anglais

Anglais Espagnol

Espagnol Russe

Russe Italien

Italien Allemand

Allemand Japonais

Japonais

8 Min lecturePublié Dec 08 2025

8 Min lecturePublié Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6ème rue nord, communauté de Xiagang, ville de Chang'an, ville de Dongguan, province du Guangdong, Chine.

6ème rue nord, communauté de Xiagang, ville de Chang'an, ville de Dongguan, province du Guangdong, Chine.