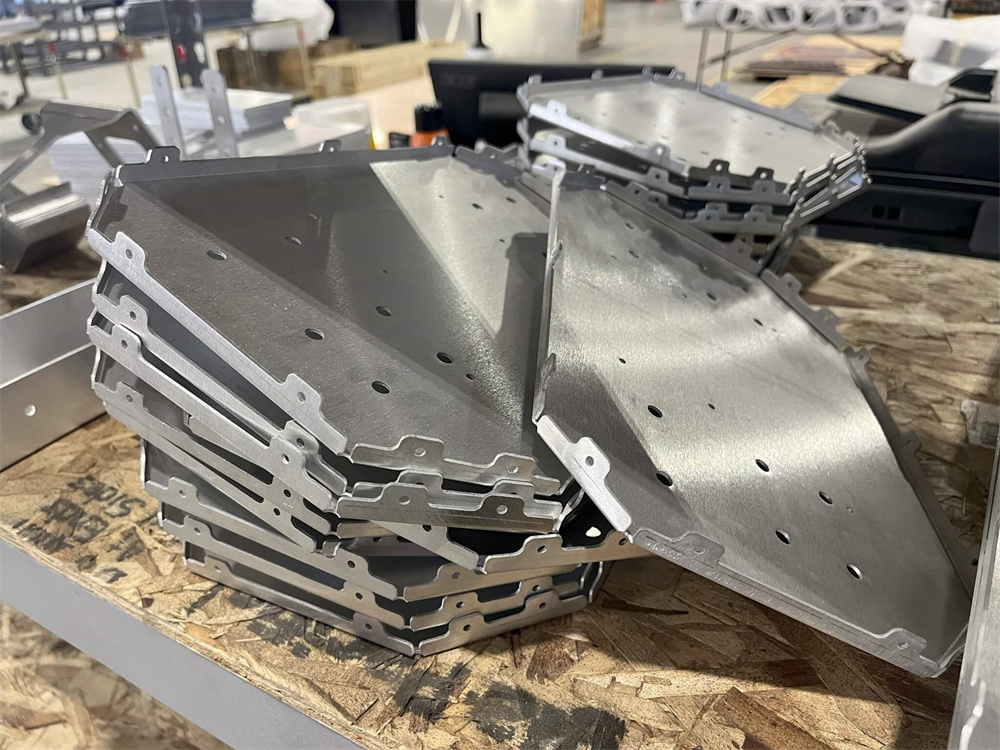

板金属製造は現代産業でも重要な製造プロセスの1つです。電子用エンクローザーから構造ブラケットまでシートメタルコンポーネントは消費品から航空宇宙システムまであらゆるものに見つかります。コスト効率,スケーラビリティ,適応性は,業界全体の製品開発の基石となります.

板金属製造とは何ですか?

板金属製造は,様々な技術を使用して特定の形状または構造に平らな金属板を形成するプロセスです.自動車,航空宇宙,建設,電子,製造業などの産業で広く使用されています.

減法(レーザー切断など)と添加法(溶接、固定など)の両方を含む。一般的な方法は:

·切断:レーザー切断、プラズマ切断、ウォータージェット、およびレーレーザー切断。

·曲げる/形作る:部品を形作るためにプレスブレーキまたはロールフォーマーを使用します。

·参加:溶接,リベッティング,溶溶接器,溶溶接,溶溶接器,溶溶接器.

·仕上げ:粉末コーティングや陽極化などの表面処理。

板金属製造は広く使用されています:

·電子機器のエンクローザー

·車体パネル

· HVAC部品

·構造ブラケットおよびフレーム

·カスタム機械ハウジング

このプロセスにより,大量の生産,プロトタイピング,一回のカスタムビルドが可能で,迅速なターンアウンド時間があります.

板金属製造基準

板金属部品の設計には,既定のエンジニアリング基準の知識が必要です.製造された部品の一致性,安全性,品質,および相互運用性を保証するための不可欠なガイドラインです.これらの標準は,材料仕様,設計実践,許容,試験方法,安全手順をカバーします.

基本規格機関

ISO(国際標準化機関)

ISO 2768: 線形および角形の一般公差

ISO 9001:品質管理システム

ASME(American Society of Mechanical Engineers)

ASME Y14.5 Dimensioning and Tolerancing (GD&T)

DIN(ドイツ規格研究所)

DIN EN 10130: 深い引き出しのための冷低低炭素鋼

·RoHS及び到達

電子製品および消費品における材料遵守に関する規制基準

許容に関する考慮事項

板金属の公差は一般的にCNC加工よりも金板板金属の公差は通常:

|

特徴 |

典型的な許容 |

| 曲げ角度 |

±1° |

|

曲線半径 |

±0.25 mm |

|

穴の直径 |

±0.1 mm |

|

部品概要accurac |

±0.2 mm |

適切なGD&Tの使用は,部品を過度に制限することなく機能的要件を伝達するのに役立ち,コストを増やすことができます.

設計ガイドライン

効果的な板金設計は,製造可能性,コスト効率,機能性にとって非常に重要です.以下は、エンジニアや製造業者が使用する主要なガイドラインとベストプラクティスです。

厚さガイドライン

·標準シート厚さ:0.5 mm - 6 mm

・使用均一な厚さコストと複雑さを削減するための設計全体。

・考えてみる材料の弯曲性(例えば、アルミニウムはステンレス鋼よりも容易に曲がります)。

曲げるルール

·小曲がり半径:通常、ほとんどの材料のための1×シート厚さ(特定の合金要件を確認してください)。

·曲がる救済:緊密な角の撕裂を避けるために曲折の近くの救済切断を追加します:スロットの長さ≥材料の厚さ;スロット幅≥曲がり半径。

·曲げ方向:設定時間を短縮するために,可能な限りすべての曲線を同じ方向に向けます.

·曲折にあまりにも近い穴を置くことを避けます;このルールを使用して下さい: このこのこのこのルールを使用して下さい: このこのこのこのこのこのルールを使用して下さい。

小曲折半径

曲がり半径は破裂を避けるために材料の厚さに一致するか,それを超えるべきです.一般ガイドライン:

·曲がる半径≥1×材料の厚さ

例えば,厚さ1.5mmのアルミシートは,曲線半径が少なくとも1.5mmであるべきです.

穴と特徴の配置

·曲折の近くの穴は材料の厚さの少なくとも2倍離れているべきです。

·曲線沿いにスロットまたはカットアウトを置くことを避けます。

·1.5×材料厚さの[敏感词]穴直径を維持します。

K-Factor および Bend Allowance

曲がりは外部材料を伸ばし、内部材料を圧縮します。 「 TheK-ファクター(通常0.3から0.5)は曲がり割当を計算するのに役立ちます。部品の変形を防ぐために,CADソフトウェアで正確なK-Factor値を使用します.

タブとノッチ

·少なくとも3×材料厚さの深いノッチを保て下さい。

・タブは幅より長く、均等に間隔されているべきです。

複雑な几何学を避ける

シンプルな設計により、ツールコストが減少します。使用:

·曲線の上の直曲線

·より少ないカットアウトまたはembossed特徴

·よりよいクランプフィットのために可能なときに平らな顔

設計規則の例 概要

| 特徴 | 指のルール |

| 小曲線半径 | ≥ 1×の厚さ |

| [敏感词]サイズ | ≥ 1.5×の厚さ |

| エッジまでの距離 | ≥ 2×の厚さ |

| シートのシード内のシード | 自己クリンチングナット/スタッドまたは溶接ナットを使用します |

| ノッチ/タブの長さ | ≤ 5×厚さ(扭曲を避けるために) |

材料と仕上げ

板金属部品の性能,耐久性,外観は,選択された材料と表面の仕上げに大きく依存します.適切な組み合わせを選択することにより,部品が機能的および美学的要件の両方を満たすことができます.

一般的な板金属

軽い鋼鉄

· 利点:強く、コスト効率の高い溶接および機械に簡単

·欠点:仕上げなしで腐食に傾向がある

·一般的な等級:ASTM A36、A1008、A1011

·アプリケーション:フレーム、ブラケット、構造部品

ステンレス鋼

· 利点:耐腐食性、耐久性、良い強さ

·欠点:より高いコスト、切断/形成が難しい

·一般的な等級:304, 316

·アプリケーション:食品機器,医療機器,屋外の食食品機器

アルミニウム

· 利点:軽量、耐腐食、機械に簡単

·欠点:鋼より柔らかく、強くない

·一般的な等級:5052, 6061

·アプリケーション:航空宇宙、電子、自動車パネル

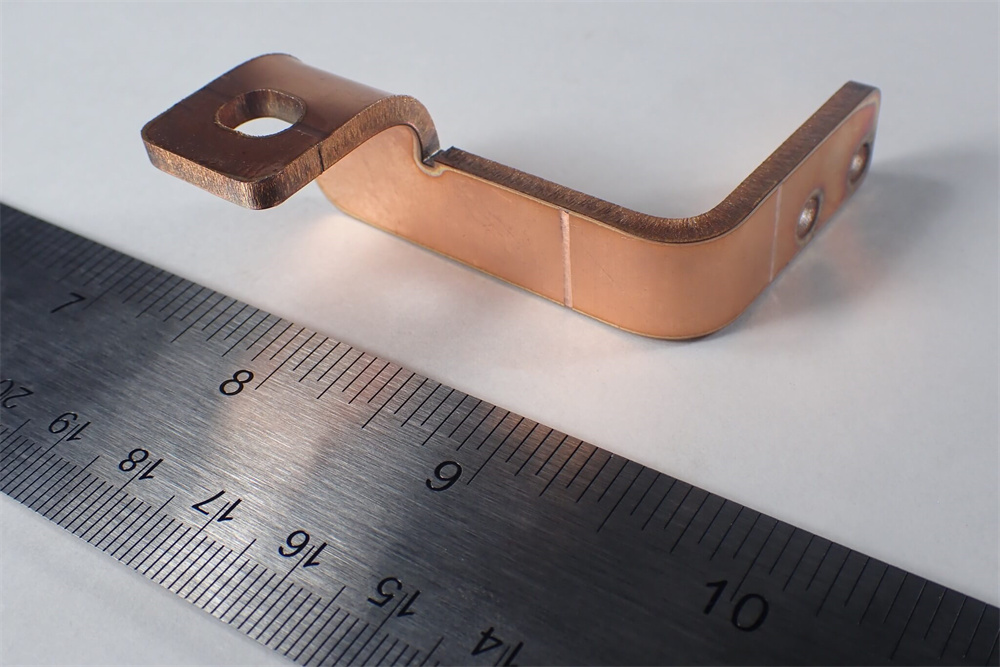

銅

· 利点:優れた電気/熱伝導性,抗菌

·欠点:高価で柔らかく、迅速に酸化します

·アプリケーション:電気部品,ヒートシンク

ブラス

· 利点:装飾的、耐腐食、機械に簡単

·欠点:鋼鉄に比べて高価

·アプリケーション:ハードウェア,トリム,管道

仕上げオプション

仕上げは,耐腐耐性,美学,磨損性能を向上させます.製品の環境や使用条件に基づいて仕上げを選択します。

保護仕上げ

| 終了 | 説明 | 適した材料 | ノート |

| 粉末コーティング | 表面、耐久性、色に焼かれた乾燥粉 | 鋼鉄、アルミニウム | 堅く耐天候性 |

| 陽極化 | 電化学酸化層 | アルミニウム | 耐腐食性色のオプション |

| 電流電電電電電電電 | 鋼鉄 | 屋外アプリケーションに適 | |

| 電気磨き | 金属表面を滑らかにし、被動化します | ステンレス鋼 | 衛生および耐腐食性を向上させる |

美学的な仕上げ

| 終了 | 説明 | ノート |

| ブラッシュ | 線形、マット表面、可視可可見可可見可見可可見可可見可可可見可可見線線線形、マット表面 | ステンレスおよびアルミニウムで一般的 |

| 磨かれた | 輝く、反射表面 | 装飾または可視部品でよく使用される |

| ビーズ ブラスト | ユニフォームマットテクスチャ | 欠陥を除去し、ペンキの付着性を改善します |

機能的な仕上げ

| 終了 | 機能 | ノート |

| 黒い酸化物 | 軽度の耐腐食性を追加します | 鋼鉄で使用される低コスト |

| 電電電電電電電電電電電電電電電電電電電電 |

耐腐食性、導電性 |

|

| 受動化 |

ステンレス鋼の汚染物を除去 |

耐腐食性を向上させる |

正しい組み合わせを選ぶ

| 基準 | [敏感词]の選択 |

| 耐腐食性 | ステンレス鋼、陽極酸化されたアルミニウム |

| 軽量 | アルミニウム、薄型鋼 |

| コスト効率 | 軽い鋼の粉末コーティング |

| 電気使用 | 銅、銅銅銅銅銅、銅銅銅銅銅、銅銅銅、銅銅銅銅銅、銅銅銅、銅銅銅、銅銅銅銅銅銅 |

| 美学的な終わり | ブラシされたステンレス、磨かれたアルミニウム |

あなたのカスタム部品を準備し、調達するための手順

カスタムシート金属部品の調達に成功するには,慎重な計画,明確なドキュメント,および製造者との効果的なコミュニケーションが必要です.コンセプトから生産にスムーズに移動するためのステップバイステップガイドです.

要件を定義する

部品が何をする必要があるかを明確に指定することから始めます:

·機能:構造支援?閉じ込み?美学カバー?

・環境:屋内、屋外、高湿度、極端な温度?

・機械的なニーズ:負荷ベアリング,抵抗振動,精密フィット?

ヒント:詳細を提供するほど、修正や遅延が少なくなります。

製造可能なデザインを作る

シートメタル特有ツール (例えば,SolidWorks,Fusion 360,AutoCAD) で CAD ソフトウェアを使用して部品を設計します.

主な考慮事項:

・選択標準材料厚さ(例えば、1.5 mm、2 mm、3 mm)

・使用一致した曲線半径そしてカットアウトの近くに緊密な曲がりを避ける

·含む:

曲線

穴の寸法

フラットパターン図可能な場合

ヒント:過度に厳しい許容や不必要な複雑さは、絶対的に必要な限り。

詳細な図面とファイルの準備

ドキュメンテーションパッケージには、以下の内容が含まれる必要があります。

| ファイルタイプ | 目的 |

| 2D図面(PDF、DWG) |

サイズ、公差、ノートを表示します |

| 3Dモデル(STEP、IGES) |

CNCおよびレーザープログラミングのために使用されます |

| フラットパターン(DXF) | レーザー/プラズマ切断に必要 |

| BOM(Bill of Materials) | 材料、ファスナー、仕上げのリスト |

ヒント:材料のタイプ,仕上げ,量,および重要な材料容認の呼び出しを含む.

適切なサプライヤーを選択

あなたのニーズに一致するサプライヤーを選択します:

・能力(レーザー切断、曲げ、溶接、コーティング)

・経験(業界特有の知識)

・認証(ISO 9001、AWS、RoHS等)

·調達期間及びMOQs([敏感词]注文量)

情報源:

・迅速な回転のためのローカルショップ

・ブランド効果を持つオンラインプラットフォーム

·海外のサプライヤーはコスト効果の利点を持っています

見積もりを要求する

デザインパッケージを提出してください:

· 数量

・材料の好み

·終わりのタイプ

・必要な配達日

·あらゆる認証または検査要件

ヒント:価格比較と容量チェックのための複数の引用を取得します。

DFMフィードバックのレビュー(提供された場合)

いくつかの製造者が提供します製造性のための設計(DFM)提案:

·緊密な曲線の修正

·代替ファスナーを提案する

·在庫材料サイズの推奨

これを真剣に考えてみましょう - コスト、リードタイム、リスクを減らすことができます。

プロトタイプまたは初の記事の承認(適用する場合)

複雑または大量のプロジェクトについて:

■A を求める第1条検査(FAI)パート

·完全な生産の前に適合および機能をテストして下さい

■終修正を行う

生産と配達に進む

プロトタイプまたは引用を承認したら:

・提出する購入注文

・確認調達時間および出荷方法

■進歩を追跡し、頻繁にコミュニケーションあなたのサプライヤーと

配達時点検および確認

部品を受け取ったとき:

·寸法および表面の仕上げを検査します

·テストフィットおよび機能

・付属書類(CoC、テストレポートなど)のレビュー

問題が発生した場合は,サプライヤーとすぐに再作業または交換に協力してください.

加工コストを削減するための提案

加工コストの削減 - 特に板金属製造スマートなデザイン、材料の選択、製造意識の混合を必要とします。こちらのリスト実践的な,高い影響の提案品質を損なうことなくコストを削減する。

部品の幾何学を適化

・曲折の数を減らす。

·厳密な曲がり半径および複雑な輪 。

・可能な限り部品を組み合わせます。

特徴を標準化する

·一般的な穴サイズを使用します。

·部品に一致した材料厚さを維持します。

·必要な限り、カスタムツールリング(エンボス、ランス)を避けます。

コスト効率的な材料を選択

耐腐食性が重要ではないとき、ステンレス鋼の代わりにアルミニウムを使用します。

·強度と手頃な価格のための粉末コーティングを付けた冷 ・ ・ ・ ・冷 ・ ・強度と手頃な価格のための冷 ・ 強強度と手頃な価格のための冷 ・ 強圧

エンジニアリング過度を避ける

・美学だけではなく機能性のための設計。

·過度に厳しい許容または不必要な仕上げはコストを上げます。

バッチ生産

・大量の注文により、各部品のセットアップおよび処理時間が短縮されます。

·シートの廃棄物を小限にするために同様の部品を一緒にグループします。

メーカーと協力する

・製造のための設計(DFM)のフィードバックをお問い合わせください。

・設計プロセスの早期に製造者を関与させ、コスト削減の機会を特定します。

板金製造は多用途で強力な製造プロセスですが,それを正しくするには,慎重な設計と実用的な材料の選択に依存します.業界標準に従い,部品の幾何学を適化し,サプライヤー,エンジニア,デザイナーと緊密に協力することで,競争力のあるコストで高品質の部品を生産できます.

+86 15338350382

+86 15338350382

日本語

日本語 英語

英語 スペイン語

スペイン語 フランス語

フランス語 ロシア

ロシア イタリア語

イタリア語 ドイツ語

ドイツ語

8 分間で読める発表 Dec 08 2025

8 分間で読める発表 Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

中国広東省東莞市長安鎮の一時帰休コミュニティ北六街。

中国広東省東莞市長安鎮の一時帰休コミュニティ北六街。