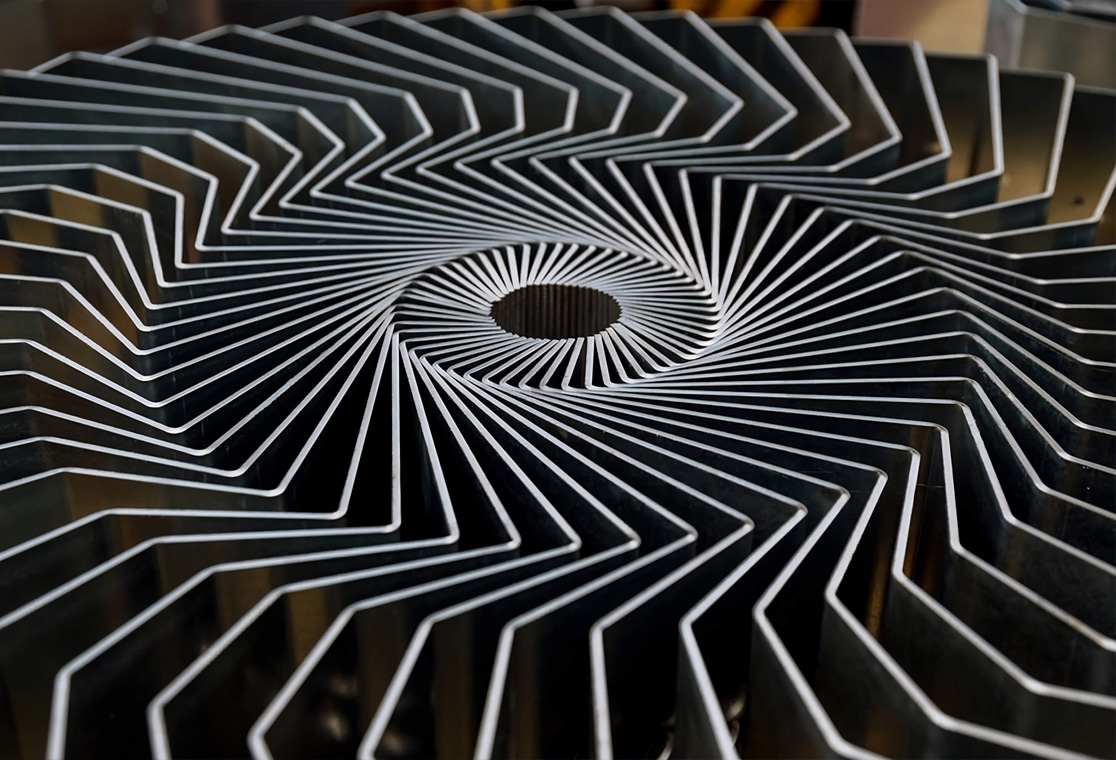

シート切断

最先端のレーザー切断、プラズマ切断、水ジェット切断システムを使用して、卓越したエッジ品質、厳格な寸法制御、最小の材料浪費を確保しています。

私たちのサービス

複雑な幾何形状と精密公差のための高精度カット

複雑な幾何形状と精密公差のための高精度カット

材料の柔軟性、黒色金属、非鉄金属、反射材料を含む

材料の柔軟性、黒色金属、非鉄金属、反射材料を含む

オートジャミングとCNC制御による納期短縮

オートジャミングとCNC制御による納期短縮

仕上げのクリーニング、二次加工の低減または除去

仕上げのクリーニング、二次加工の低減または除去

オーダーのカスタマイズと大量注文のサポート

オーダーのカスタマイズと大量注文のサポート

+86 15338350382

+86 15338350382 ISO 9001:2015認証

ISO 9001:2015認証 45+認定資料

45+認定資料 14+仕上げオプション

14+仕上げオプション アドバンスドチェック

アドバンスドチェック コスト最適化サービス

コスト最適化サービス

最先端のレーザー切断、プラズマ切断、水ジェット切断システムを使用して、卓越したエッジ品質、厳格な寸法制御、最小の材料浪費を確保しています。

複雑な幾何形状と精密公差のための高精度カット

複雑な幾何形状と精密公差のための高精度カット

材料の柔軟性、黒色金属、非鉄金属、反射材料を含む

材料の柔軟性、黒色金属、非鉄金属、反射材料を含む

オートジャミングとCNC制御による納期短縮

オートジャミングとCNC制御による納期短縮

仕上げのクリーニング、二次加工の低減または除去

仕上げのクリーニング、二次加工の低減または除去

オーダーのカスタマイズと大量注文のサポート

オーダーのカスタマイズと大量注文のサポート

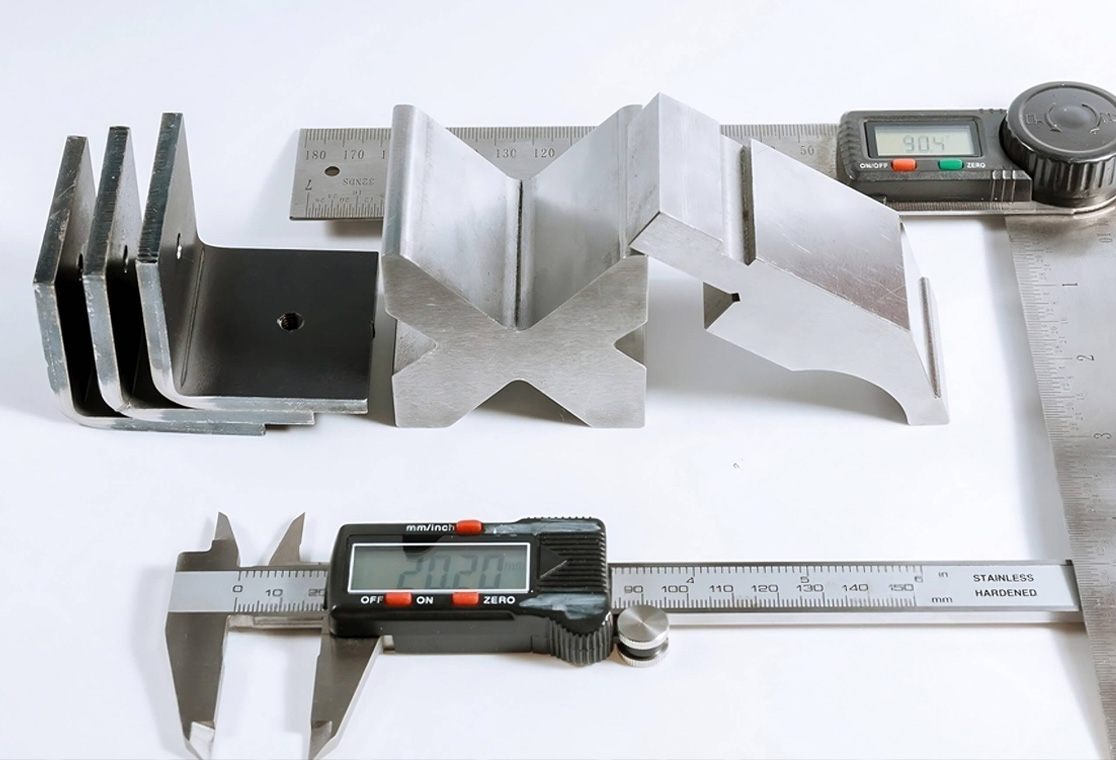

混合とプレスは共同で多くの現代製造業務の柱を構成し、技術と工業効率、速度と精度を結合している。

小型から大型生産運転までの高速プレス

小型から大型生産運転までの高速プレス

複雑または多段階部品の段送りプレス

複雑または多段階部品の段送りプレス

きれいで機能的な表面を得るためのバリ取り、混合、仕上げ

きれいで機能的な表面を得るためのバリ取り、混合、仕上げ

アルミニウム、ステンレス鋼、冷間圧延鋼を含む複数の金属をサポート

アルミニウム、ステンレス鋼、冷間圧延鋼を含む複数の金属をサポート

厳格な品質管理により、各部品が規格に適合することを確保する

厳格な品質管理により、各部品が規格に適合することを確保する

| 特徴/- | 標準公差範囲 | 注意事項/ベストプラクティス |

| レーザ切断 | ±0.10 mm to ±0.20 mm | 高精度, 許容差は材料の厚さによって異なる場合があります。 |

| プラズマ切断 | ±0.30 mm to ±1.00 mm | より多くの変化、特に厚い材料。 |

| みずジェツトせつだん | ±0.15 mm to ±0.30 mm | 精度が高く、熱影響領域がない。 |

| プレス | ±0.15 mmへ ±0.30 mm | 工具の摩耗や材料のタイプによって異なる場合があります。 |

| まげ | ±1°〜±2° | 材料の厚さと曲げ半径は精度に影響します。 |

| ベンド(線形) | ±0.25 mm to ±0.50 mm | 設計時に曲げ余裕とK係数を考慮する。 |

| 開口径 | ±0.10 mm to ±0.20 mm | できるだけ標準穴サイズを使用することが望ましい。 |

| 孔間距離 | ±0.20 mm to ±0.50 mm | 材料の厚さに応じて最小間隔を維持します。 |

| エッジを曲げてカット | ±0.25 mm to ±0.50 mm | 曲げたときに変形しないように隙間を空ける。 |

| 平坦度 | ±0.30 mm per 100 mm | 大型部品には圧縮や応力除去が必要な場合があります。 |

| フィーチャーの位置 | ±0.25 mm to ±0.75 mm | より厳しい公差はコストを増加させ、正確な治具が必要になります。 |

| 特性 | 設計上の推奨事項 | 注意事項/ベストプラクティス |

| ざいりょうあつさ | 標準ゲージ(例:0.8 mm、1.0 mm、1.5 mm、2.0 mm)の使用 | 標準寸法はコストと納期を削減することができます。一部の過度な変化を避ける。 |

| 最小曲げ半径 | 曲げ半径≧材料厚さ(1×T)を使用する | ひび割れを防ぎ、曲げをより清潔にします。 |

| 穴の寸法 | 最小孔径≧材料厚 | パンチまたはレーザーカット中に小さな穴が変形する可能性があります。 |

| 穴からエッジまでの距離 | 材料厚1.5倍の最小距離を保つ | 切断/成形中の引き裂きや変形を防止します。 |

| 穴までの曲げ距離 | 穴と湾曲線を少なくとも2倍の厚さの距離に保つ | 曲げ中の穴の変形を回避します。 |

| 曲げ緩和 | フランジとベンドが交差するエンボスを含む | 引き裂かないようにして、正確な曲がりを確保します。 |

| ノッチ & タブページ | 鋭い内角を避ける、使用半径≧0.5 mm | 尖った角は応力が集中する場所であり、さらに製造が難しい。 |

| 曲げ方向 | できるだけ曲げ方向を維持する | セットアップ時間を短縮し、コスト効率を向上させます。 |

| エンボスまたはブラインド | 曲げや縁に近づかないようにする | 構造フィーチャーに近づきすぎると、ツイストが発生する可能性があります。 |

| 許容差の適用 | キーフィーチャーにのみ厳しい許容差を適用 | 過度に容認するとコストと生産の難しさが増す。 |

| テキストまたはロゴ | 深さ≧0.5 mmの彫刻/グラビア文字とシンプルなフォントを使用 | 小さなフォントや複雑なフォントは、きれいに加工や切断できない場合があります。 |

| 溶接フィーチャー | 溶接継手に近づきやすい設計 | 組立順序と溶接後仕上げの需要を考慮する。 |

| ファスナーの配置 | インサート/スタッドの標準穴寸法の使用 | 挿入物を曲げや縁の近くに置かないように隙間を空けます。 |

| 平坦度 | 平面性に対して合理的に期待される設計(特に大/薄部品) | 反りは切断、曲げ、溶接中に発生する可能性があります。 |

全方位的なサービス能力

レーザーカットとNCベンドから溶接、仕上げ、組み立てまで、1つの屋根の下にエンドツーエンドの板金製造を提供し、納品時間を短縮し、サプライチェーンを簡略化します。先進的な技術と設備

最先端の機械技術と自動化技術を使用して、複雑な部品の一貫した結果、厳密な公差、効率的なスループットを確保しています。DFMサポート

エンジニアリングチームはお客様と緊密に協力し、部品設計を最適化し、パフォーマンス、コスト、製造性を向上させ、一般的な製造トラップを回避し、市場投入時間を短縮するのに役立ちます。

信頼できる品質

私たちが生産した各部品は、寸法検査、材料トレーサビリティ、表面検証など、厳格な品質検査を受けています。私たちは規格に基づいて建てられ、規格を超えても。迅速な回転と納期対応

迅速な対応と信頼性の高い提供を提供します。デルの柔軟な生産計画により、品質に影響を与えずに緊急の締め切りを満たすことができます。

例えば機械加工

例えば機械加工

へいかつかこう

へいかつかこう

仕上げ

仕上げ

ようきょくさんか

ようきょくさんか

ハードコート陽極酸化

ハードコート陽極酸化

ふんまつふきつけ

ふんまつふきつけ

ニッケルメッキ/亜鉛メッキ

ニッケルメッキ/亜鉛メッキ

かがくフィルム

かがくフィルム

ふどうたいか

ふどうたいか

こくしょくさんかぶつ

こくしょくさんかぶつ

ブラッシング

ブラッシング

研磨

研磨

電解研磨

電解研磨

サンドブラスト処理

サンドブラスト処理

熱処理

熱処理