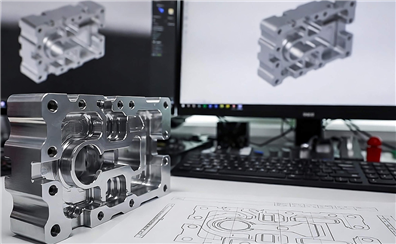

Cependant, cette précision a un coût. Par rapport à d'autres procédés de fabrication tels que le moulage par injection ou l'estampage de tôles,usinage CNCpeut être coûteux, en particulier pour la production en faible volume. L'usure des outils, les temps de mise en place, le gaspillage de matériaux, la consommation d'énergie et la main-d'œuvre contribuent tous à des coûts qui peuvent rapidement augmenter si elles ne sont pas gérées stratégiquement.

Dans les industries à risque élevé comme l'aérospatiale, l'automobile et la fabrication de dispositifs médicaux, la maîtrise des coûts d'usinage n'est pas seulement une préoccupation financière mais une nécessité concurrentielle. Les entreprises qui optimisent leurs opérations d'usinage sans compromettre la qualité gagnent un avantage important en termes de délai de livraison, de prix et de réactivité aux demandes du marché.

Facteurs clés influant sur les coûts d'usinage CNC

Gestion stratégiqueusinage CNCLes coûts commencent par comprendre les variables qui les conduisent. Ces facteurs influent sur les prix à chaque étape, du devis à l'inspection finale, et varient considérablement en fonction de l'industrie, des besoins en pièces et des capacités de l'magasin.

Sélection des matériaux et usinabilité

Le choix des matériaux influe sur les coûts de deux façons principales:

·Prix des matières premières: Le titane, l'Inconel et certains plastiques haute performance comme le PEEK sont nettement plus chers que l'aluminium ou l'acier doux.

·Machinabilité: Certains matériaux sont plus faciles et plus rapides à couper, réduisant l'usure de l'outil et le temps de la machine.

| Matériel | Catégorie de coût | Machinabilité relative (%) |

|---|---|---|

| Aluminium 6061 | Faible | 90–95% |

| Acier doux (1018) | Modéré | 80–85% |

| Acier inoxydable 304 | Modérée à haute | 45–50% |

| Titanium grade 5 | Haut | 25–30% |

| Inconel 718 | Très Haut | < 20% |

La sélection d’un matériau plus usinable peut réduire le coût total des pièces de 30 à 50 %, même si les coûts des matières premières sont similaires.

Complexité et géométrie des pièces

La conception des pièces affecte directement les trajets d'outils, les temps de cycle et la fixation.

·Cavités profondes:Nécessite des outils à longue portée, des vitesses d'alimentation lentes et de multiples descentes.

· Les murs minces :Risque de déformation et peut nécessiter des coupes plus lentes.

· Sous-coupes :Nécessité d'outils spécialisés ou d'usinage multi-axes.

· Formes organiques/libres :Demande5 axesconfigurations et programmation CAM avancée.

Meilleures pratiques :Simplifiez la géométrie dans la mesure du possible, évitez les coins internes pointus et concevez en tenant compte de l'outillage standard.

Tolérances et finitions de surface

Des tolérances plus strictes et des finitions de surface fines augmentent exponentiellement le temps et le coût d'usinage:

| Niveau de tolérance | Catégorie de coût | Impact sur les coûts |

|---|---|---|

| ± 0,010 "(0,25 mm) | usinage général | Faible |

| ±0,005" (0,13 mm) | Pièces de précision | Moyen |

| ± 0,001 "(0,025 mm) | Aérospatiale/Médical | Haut |

| < ± 0,0005 "(0,013 mm) | Adaptations critiques | Très Haut |

Les coûts de finition de surface suivent un modèle similaire:

| Finition de surface (Ra µm) | Type de finition | Coût supplémentaire |

|---|---|---|

| 3,2 µm | Milled | Valeur de référence |

| 1,6 µm | lisse | 10–20% |

| 0,8 µm | Très bien | 25–40% |

| ≤0,4 µm | Polis | 50-100% (peut nécessiter des opérations secondaires) |

Conseil :Appliquez des tolérances strictes et des finitions uniquement aux caractéristiques fonctionnelles – relaxez le reste pour réduire les coûts.

Tableau récapitulatif : Impact sur les coûts des facteurs clés

| Facteur | Scénario coûteux | Machinabilité relative (%) |

|---|---|---|

| Matériel | Titanium | Utiliser de l'aluminium ou des polymères haute performance |

| Géométrie | Poches profondes, sous-coupes | Simplifier la conception, examen DFM |

| Tolérances | ±0.001″ ou plus serré | Analyse d'empilement de tolérance |

| Volume | <10 pièces | Batch emplois similaires |

| Travail | Longues configurations, retravail | Automatisation CAM, travail standard |

Stratégies éprouvées pour réduire les coûts d'usinage CNC

Réduire les coûts d'usinage CNC ne consiste pas à couper les coins, mais à prendre des décisions plus intelligentes et plus efficaces dans la conception, la programmation, l'outillage et les opérations. Voici des stratégies éprouvées enracinées dans la fabrication du monde réel et les pratiques d'ingénierie maigre.

Conception et optimisation des matériaux

Les décisions de conception impactent jusqu’à 70 % des coûts de production. DFM simplifie les caractéristiques des pièces pour réduire le temps d'usinage et la complexité :

·Évitez les cavités profondes :Limitez les rapports profondeur-diamètre pour réduire la déflection et l'usure de l'outil.

· Éliminer les coins intérieurs pointus:Utilisez des rayons internes ≥3 mm pour autoriser les fraises standard.

·Unifier les tailles des trous:Utilisez des diamètres de forage standard pour éviter les changements fréquents d'outils.

· Minimiser les tolérances serrées :Appliquer uniquement lorsque fonctionnellement nécessaire.Substitution matérielle

Le passage à des matériaux plus usinables (par exemple, l'aluminium au lieu du titane) peut réduire l'usure de l'outil de 50% et réduire les temps de cycle de 30 à 60%, à condition que les propriétés mécaniques répondent aux exigences de conception.

| Matériel original | Substitut rentable | Cas d'utilisation |

|---|---|---|

| Titanium | Aluminium 7075 | Supports aérospatiaux |

| Acier inoxydable 316 | Plaçage en acier doux | Enclosures |

| PEEK | Acétal (Delrin) | Jigs médicaux |

Conception modulaire et hybride

Découpez des pièces complexes en sous-composants plus simples. Les avantages incluent :

·usinage parallèle

·Inspection plus facile

·Moins de risque de déchets

Tableau récapitulatif : Leverages stratégiques d'économie de coûts

| Zone | Stratégie | Impact estimé |

|---|---|---|

| Conception | Principes DFM, pièces modulaires | Économie de 20 à 40 % |

| CAM | HEM, chemins d'outils adaptatifs | Temps de cycle plus rapide de 15 à 60 % |

| outillage | Préréglages d'outils, alimentations/vitesses intelligentes | 10 à 30 % moins de temps d’arrêt |

| Travail | Automatisation, formation croisée | Réduction du travail de 20 à 50 % |

| Opérations | Flux de travail maigres, maintenance | Augmentation de 10 à 25 % de l’OEE |

Études de cas : économies de coûts réelles

Pour illustrer comment les techniques stratégiques de gestion des coûts se déroulent dans la pratique, cette section examine des études de cas d'usinage CNC dans le monde réel des secteurs aérospatial, automobile et médical. Ces exemples montrent comment les entreprises ont appliqué l'optimisation de la conception, l'innovation CAM et l'automatisation pour réduire considérablement leurs coûts de fabrication.

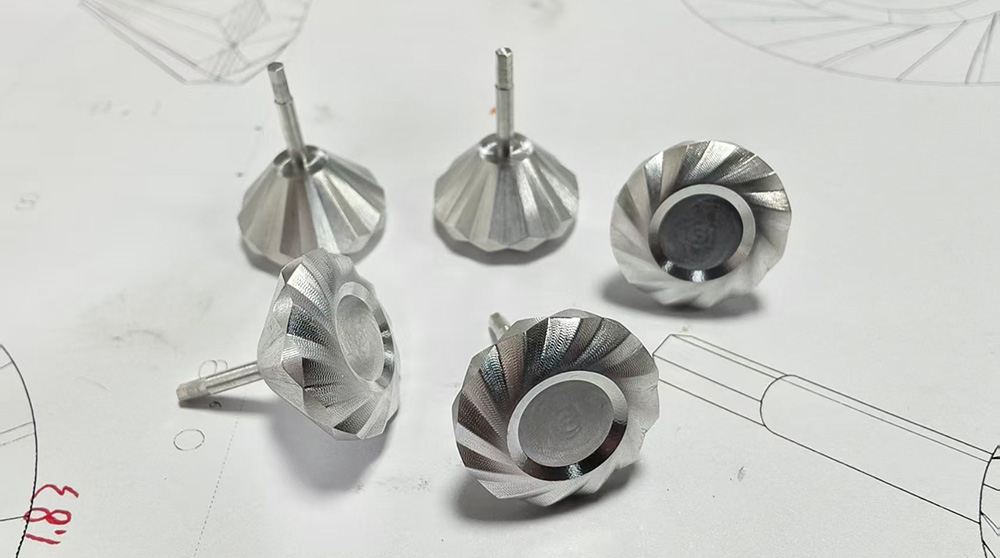

Étude de cas 1: La reconstitution du support aérospatial réduit les coûts de 42 %

Société :Fournisseur aérospatial de niveau 1

Partie :Support structurel en aluminium haute résistance

Problèmes originaux :

·Usiné à partir de billet en aluminium 7075-T6

·Tolérances étroites (± 0,001 ″) tout au long

·Sous-coupes nécessitant un usinage à 5 axes

·Temps d'usinage: 2,5 heures par pièce

Techniques d'optimisation :

·Examen du DFM appliqué

·Support reconnu avec poches ouvertes et sous-coupes réduites

·Tolérances relaxées à ±0,005″ sur des caractéristiques non critiques

·Passé d'usinage 5 axes à usinage 3 axes avec fixation personnalisée

Résultats :

| métrique | Avant | Après | Changer |

|---|---|---|---|

| Temps d'usinage | 2,5 heures | 1,4 heures | ↓ 44% |

| Coût unitaire | $380 | $220 | ↓ 42% |

| Taux de déchets | 8% | <2% | ↓ 75% |

Conclusion :Les ajustements intelligents de la conception et la rationalisation des tolérances ont permis d'économiser beaucoup de temps et de coûts sans compromettre l'intégrité structurelle.

Étude de cas 2: L'optimisation CAM permet de réduire de 50 % les temps de cycle dans les boîtiers automobiles

Société :Fabricant de trains électriques pour véhicules automobiles

Partie :Boîtier moteur en aluminium de précision

Défis :

·Longs temps de cycle (~90 minutes) en raison de la géométrie interne complexe

·Haute usure d'outils et changements fréquents d'outils

·Cassure occasionnelle de l'outil dans les poches profondes

Solution :

·Opérations de rugosité reprogrammées à l'aide de chemins d'outils de nettoyage adaptatif (HEM)

·Mettre en œuvre l'usinage de repos de chemin d'outil pour réduire la coupe à l'air

·Bibliothèques d'outils normalisées et flux/vitesses à travers les shifts

Résultats :

| métrique | Avant | Après | Changer |

|---|---|---|---|

| Temps de cycle | 90 minutes | 45 minutes | ↓ 50% |

| Coût de l'outil/pièce | $9.50 | $4.20 | ↓ 56% |

| Volume de production/jour | 48 | 96 | ↑ 100% |

Conclusion :Les mises à niveau du logiciel CAM et les stratégies modernes de parcours d'outils ont eu un impact spectaculaire sur la productivité et le coût des outils, sans investissement en capital.

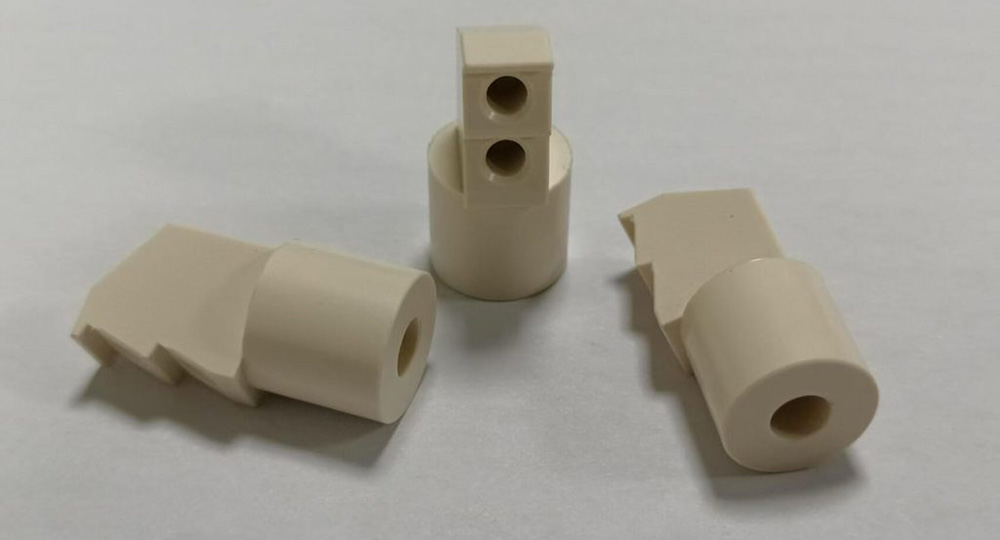

Étude de cas 3: L'automatisation permet la production de composants médicaux éclairés

Société :Contrat de fabricant de dispositifs médicaux

Partie :Implant de colonne vertébrale en titane (opération multi-passage, multi-outil)

Constraints initiaux :

·Chargement/déchargement manuel

·Turn de nuit requis 2 opérateurs

·Fragments fréquents dus à un désalignement

Améliorations :

·Système de changeur de palettes automatisé installé

·Bras robotique déployé pour le chargement de pièces

·Sondage intégré en machine et détection de cassure d'outils

Impact :

| métrique | Avant | Après | Changer |

|---|---|---|---|

| Coût du travail/unité | $11.75 | $5.60 | ↓ 52% |

| Production quotidienne | 240 unités | 420 unités | ↑ 75% |

| Rendement de première passe | 91% | 99.5% | ↑ 9.3% |

Conclusion :La combinaison de l'automatisation robotique avec la sondage intelligente a permis d'obtenir des gains importants en termes de rendement, de qualité et de coût unitaire, ce qui est essentiel dans une industrie strictement réglementée.

Principaux extraits des études de cas

| Stratégie | Secteur | Avantage principal |

|---|---|---|

| Redesignation du dispositif DFM | Aérospatiale | Temps d'usinage réduit |

| Stratégies CAM adaptatives | Automobile | Cycles plus rapides, coût d'outil plus bas |

| sondage robotique | Médical | Économie de coûts de main-d'œuvre, amélioration de la qualité |

| Fabrication modulaire | Équipement lourd | Économies annuelles grâce à une refonte |

Conclusion: Créer un flux de travail rentable

La gestion stratégique des coûts dans l'usinage CNC n'est plus un luxe, c'est un impératif concurrentiel. Alors que les chaînes d'approvisionnement mondiales se resserrent et que les exigences de précision augmentent, les fabricants doivent tirer parti de toutes les opportunités pour rationaliser leurs opérations, minimiser les déchets et maximiser la valeur.

Prochaines étapes concrètes

Pour créer un flux de travail durable et rentable :

·Examen des composants pour DFM.

·Éliminer les tolérances serrées inutiles et les sous-coupes.

·Utilisez des tailles de trous, des rayons et des caractéristiques standard.

·Explorez des conceptions de pièces modulaires ou hybrides pour simplifier l'usinage.

·Choisissez des matériaux rentablesL’efficacité des coûts ne consiste pas à dépenser moins, c’est à dépenser plus intelligentement. En alignant ensemble la conception, l’ingénierie et les opérations dans un cadre stratégique de gestion des coûts, nous pouvons débloquer de nouveaux niveaux de productivité, de rentabilité et de compétitivité dans un paysage de fabrication de plus en plus exigeant.

+86 15338350382

+86 15338350382

Français

Français Anglais

Anglais Espagnol

Espagnol Russe

Russe Italien

Italien Allemand

Allemand Japonais

Japonais

6 Min lecturePublié Jan 04 2026

6 Min lecturePublié Jan 04 2026

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6ème rue nord, communauté de Xiagang, ville de Chang'an, ville de Dongguan, province du Guangdong, Chine.

6ème rue nord, communauté de Xiagang, ville de Chang'an, ville de Dongguan, province du Guangdong, Chine.