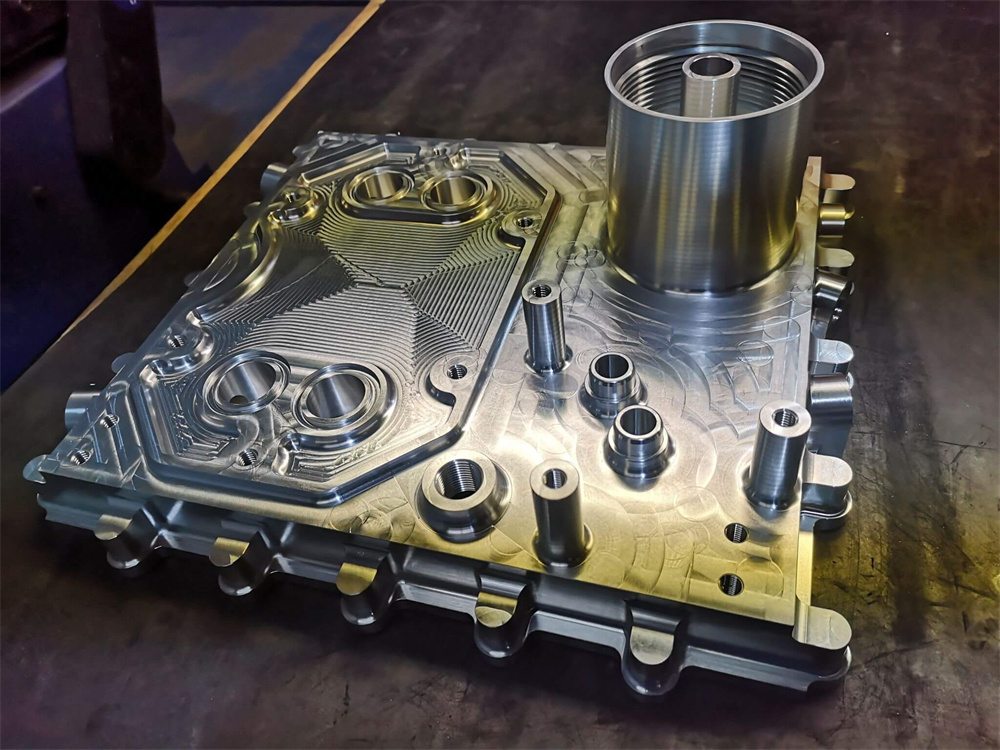

El mecanizado por control numérico por computadora (CNC) es un proceso de fabricación en el que el software preprogramado dicta el movimiento de herramientas y maquinaria de fábrica. Este método es ampliamente utilizado en industrias que requieren alta precisión y repetibilidad, como la fabricación de dispositivos aeroespaciales, automotrices y médicos.Mecanizado CNCpermite la producción eficiente de piezas complejas con tolerancias estrechas.

Qué es el mecanizado CNC?

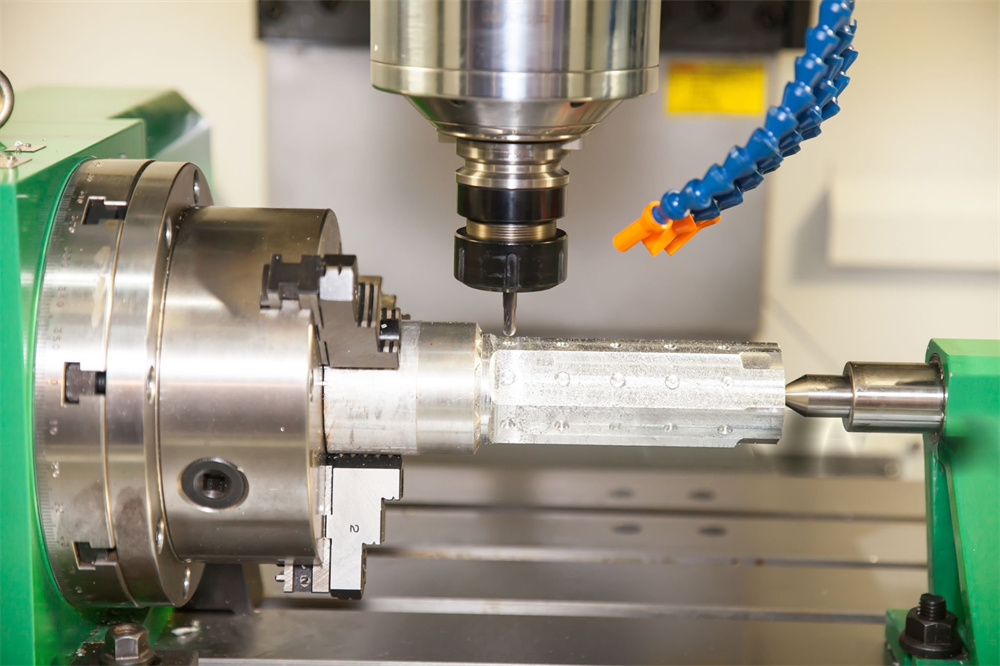

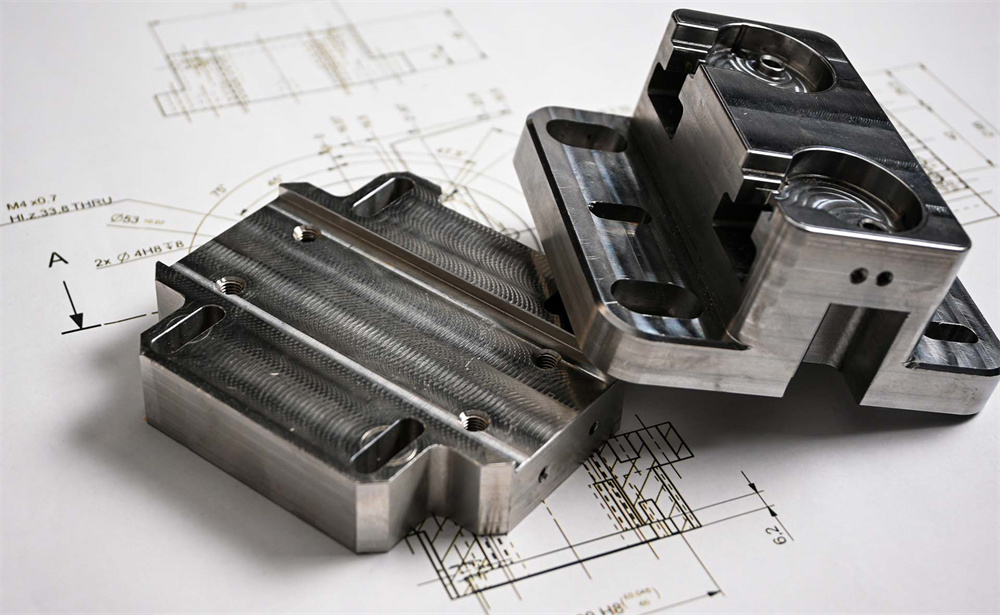

Mecanizado CNCimplica el uso de controles computerizados para operar y manipular la máquina y las herramientas de corte. Abarca varios procesos como fresado, torneado, perforación y molienda. El sistema CNC interpreta un modelo CAD y lo traduce en un conjunto de comandos que la máquina puede ejecutar. Los beneficios clave incluyen alta precisión, repetibilidad y la capacidad de trabajar con una amplia gama de materiales.

Principales procesos de mecanizado CNC

Esto implica el uso de cortadores rotativos para retirar material de una pieza fija. El fresado es ideal para crear geometrías, ranuras y agujeros complejos en dos y tres dimensiones.

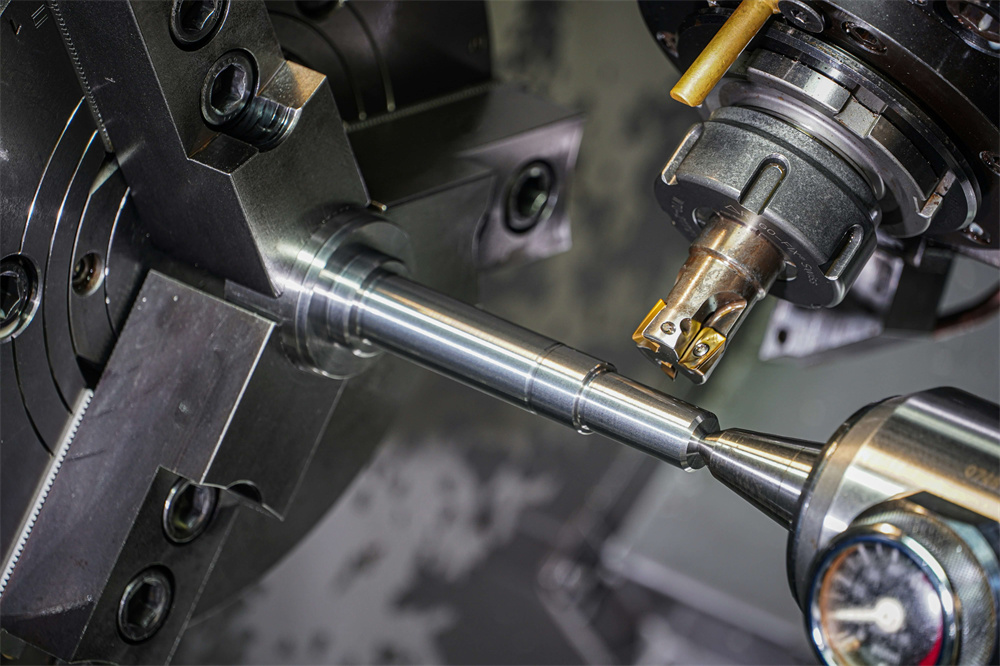

La pieza gira mientras que una herramienta de corte elimina el material. Este método es especialmente útil para piezas cilíndricas tales como ejes y casquillos.

Perforación CNC

Utiliza brocas para crear agujeros precisos y repetibles. Los taladros CNC modernos pueden ajustar las velocidades y las alimentaciones dinámicamente en función del material y la profundidad.

Mecanizado por descarga eléctrica (EDM)

En lugar de cortar, EDM utiliza chispas eléctricas para dar forma a piezas duras o complejas, especialmente aquellas difíciles de mecanizar mecánicamente.

molienda CNC

Utilizado para lograr acabados extremadamente finos o tolerancias dimensionales ajustadas, el molido se utiliza a menudo como proceso de acabado.

Beneficios del mecanizado CNC

Precisión sin igual

Las máquinas CNC pueden trabajar dentro de tolerancias tan estrechas como ±0.001 pulgadas o mejores, lo que las hace ideales para aplicaciones de alta precisión como dispositivos aeroespaciales y médicos.

Alta Repetibilidad

Una vez que se perfecciona un programa de piezas, puede reutilizarse para fabricar piezas idénticas con una variación mínima, crítica tanto para el control de calidad como para la escalabilidad.

Versatilidad del material

Las máquinas CNC pueden cortar prácticamente cualquier material sólido, incluyendo aluminio, titanio, acero inoxidable, plásticos (como Delrin y PEEK) e incluso compuestos.

Revisión rápida

Tanto para el prototipo como para la producción, el mecanizado CNC ofrece tiempos de entrega relativamente cortos, especialmente cuando se compara con el moldeo por inyección o la fundición que requieren herramientas.

Complejidad del diseño

Las trayectorias de herramientas 3D permiten a las máquinas CNC elaborar piezas complejas y detalladas que serían imposibles con el mecanizado manual.

CNC vs. otros métodos de fabricación

| Características | mecanizado CNC | Impresión 3D | Moldeo por inyección |

|

Gama de materiales |

Amplio (metales/plásticos) |

Principalmente plásticos/resina |

Sobre todo plásticos |

|

Fuerza |

Muy Alto |

moderado |

Alto (después de la herramienta) |

|

Tolerancia |

Excelente |

moderado |

Excelente |

| Características | mecanizado CNC | Impresión 3D | Moldeo por inyección |

|

Costo de instalación |

Moderado |

Bajo |

Muy Alto |

|

Costo unitario (alto volúmene) |

Moderado a Bajo |

Alto |

Muy Bajo |

|

Velocidad (lote pequeño) |

Rápido |

Lento |

Rápido (después de la herramienta) |

Estándares de fabricación CNC

Normas generales de fabricación

Mecanizado CNCdeben cumplir con procedimientos estandarizados que garanticen calidad, repetibilidad y seguridad. Estas normas rigen todo, desde la precisión de las máquinas herramientas hasta la trazabilidad de las materias primas. Los principales organismos internacionales incluyen:

·ISO (Organización Internacional de Normalización)Por ejemplo, ISO 2768 para tolerancias generales, ISO 9001 para sistemas de gestión de calidad.

·ASME (Sociedad Americana de Ingenieros Mecánicos)ASME Y14.5 para GD&T (dimensionamiento geométrico y tolerancia).

·DIN (Instituto Alemán de Normación)Ampliamente referenciado en las normas de fabricación europeas.

Se espera que los fabricantes mantengan estrictos controles de proceso, incluidos los horarios de calibración de la máquina, los procedimientos de inspección documentados y las certificaciones del operador.

Tolerancias generales

Las tolerancias generales se aplican cuando los límites de tolerancia específicos no se dan en los dibujos técnicos. Estos generalmente se basan en las normas ISO 2768-m (media) o ISO 2768-f (fina), dependiendo de los requisitos de la pieza. Las tolerancias típicas incluyen:

·Dimensiones lineales:±0,1 mm a ±0,3 mm

·Diámetros del agujero:±0,05 mm a ±0,2 mm

·Tolerancias angulares:±1° a ±3°

Las tolerancias generales son adecuadas para piezas no críticas donde la forma, el ajuste o la función no están comprometidas por desviaciones menores.

Tolerancias estrictas

Las piezas de alta precisión requieren tolerancias ajustadas, generalmente definidas como ±0,01 mm o mejor. Estas tolerancias son comunes en la industria aeroespacial, la defensa y la instrumentación de precisión. El cumplimiento de estas tolerancias requiere:

· Máquinas CNC de alta rigidez con estabilidad térmica

· Ambientes de mecanizado climatizados

· Compensación de herramientas y sistemas de medición en proceso

· Herramientas de corte avanzadas con mínima desviación

Tenga en cuenta que las tolerancias más estrictas a menudo conducen a costos de mecanizado exponencialmente más altos debido al aumento de la inspección y a velocidades de producción más lentas.

Limitaciones de tamaño

El tamaño máximo de la pieza que se puede mecanizar está determinado por la envoltura de construcción de la máquina CNC. Las limitaciones incluyen:

·Molinos de 3 ejes:Rango de tamaño común de hasta 1000 x 500 x 500 mm

·Molinos de 5 ejes:Áreas de trabajo ligeramente más pequeñas debido a ejes rotativos

·Tornos CNC:Los diámetros de torneo oscilan típicamente entre 200 mm y 500 mm

·Molinos portátiles de gran formato:Capaz de mecanizar piezas de varios metros de longitud

Los diseñadores deben consultar con su fabricante temprano en la fase de diseño para garantizar la compatibilidad del tamaño de la pieza.

Directrices de diseño

El diseño exitoso de piezas CNC equilibra la funcionalidad, la fabricabilidad y el costo. La incorporación de los siguientes principios de diseño garantiza un mecanizado eficiente y minimiza los riesgos de producción.

Complejidad de la parte

Los diseños altamente complejos aumentan el tiempo y el costo de mecanizado. Las piezas complejas pueden requerir:

· Máquinas CNC multieje (4 o 5 ejes) para acceder a todas las características.

· Fijación personalizada y configuraciones múltiples.

· Herramientas especializadas.

Recomendaciones:

• Simplificar cuando sea posible.

Desglosar partes extremadamente complejas en conjuntos más simples.

· Utilizar elementos de diseño estándar cuando sea factible.

Fillets y Radios Internas

Los molinos terminales CNC son redondos, lo que dificulta la producción de esquinas internas afiladas.

Recomendaciones:

· Utilice filetes con un radio ≥ el radio de la herramienta (por ejemplo, 3 mm o 6 mm).

· Aplicar radios consistentes a través de las esquinas para permitir el uso de la misma herramienta.

· Evite las esquinas internas de 90°, utilice ángulos o biseles de 135° para un mecanizado más fácil.

Agujeros

La perforación y la remoción son operaciones estándar, pero las especificaciones inadecuadas pueden dar lugar a problemas de tolerancia o rotura de la herramienta.

Recomendaciones:

· Utilice diámetros de taladro estándar (métricos o imperiales).

· Limite la relación profundidad-diámetro del agujero a 5:1 (máximo 10:1 para casos especiales).

· Indique los tipos de agujeros (por ejemplo, espacio libre, roscado, contraperforación, contrafregador).

Bolsillos y cavidades

Los bolsillos profundos pueden conducir a la desviación de la herramienta, la vibración y el aumento del tiempo de ciclo.

Recomendaciones:

· Mantenga las profundidades del bolsillo ≤ 4x el ancho.

Usar bolsillos abiertos en lugar de cavidades cerradas cuando sea posible.

· Aplique generosos radios de esquina dentro de las cavidades para coincidir con las trayectorias de la herramienta de corte.

Roscas y agujeros roscados

El mecanizado de roscas requiere una planificación cuidadosa para evitar la rotura de la herramienta y garantizar la integridad de la rosca.

Recomendaciones:

· Utilizar tipos de rosca estándar (por ejemplo, M6, 1/4-20 UNC).

· Evite roscar todo el camino hasta la parte inferior de los agujeros ciegos.

· Incluye zonas de alivio de hilo o de agotamiento.

· Profundidad límite: la profundidad de rosca interna no debe exceder de 1,5 veces el diámetro.

Espesor de pared

Las paredes delgadas pueden deformarse durante el mecanizado, lo que resulta en una inexactitud dimensional y un aumento de la vibración.

Directrices mínimas:

· Metales: ≥ 1 mm

· ≥ 1,5 mm

· Paredes altas sin soporte: agregar costillas o estructuras de soporte si es necesario.

Texto mecanizado y logotipos

Las características de texto son visualmente atractivas pero pueden aumentar significativamente el tiempo de mecanizado.

Recomendaciones:

· Utilizar fuentes sencillas sin serif (por ejemplo, Arial, Helvetica).

· Adhesión a una profundidad de 0,3 mm-0,5 mm.

· Anchura mínima de la línea: 0,5 mm.

· Evite texto menor que 5 mm de altura.

Subrecortes

Los recortes son desafiantes debido al acceso limitado a las herramientas y a las restricciones de geometría.

Tipos:

·Ranura en T y cola de paloma:Requiere cortadores especiales.

·Subcortes del lado trasero:A menudo necesitan mecanizado o reposicionamiento de 5 ejes.

Recomendaciones:

Evite los recortes a menos que sea funcionalmente necesario.

· Definir claramente las dimensiones de recorte en los dibujos.

· Consulte con el taller de máquinas para la disponibilidad de herramientas.

Chambers y Deburring

Las cámaras facilitan el montaje y reducen los bordes afilados, mientras que el desbarbado mejora la seguridad y la estética.

Recomendaciones:

· Aplicar chaflanes de 0,5 mm a 2 mm en los bordes expuestos.

· Especifique los bordes críticos que deben ser desborrados.

· Usar "romper todos los bordes afilados" sólo cuando el tratamiento de borde menor es suficiente.

Materiales y Acabados

La selección de materiales y el acabado superficial son decisiones críticas en el mecanizado CNC que afectan el rendimiento de la pieza, el costo, la apariencia y los requisitos de postproducción. Esta sección describe opciones comunes de materiales y opciones de acabado para guiar el diseño eficiente y funcional.

Materiales CNC comunes

Materiales metálicos

·Aluminio (6061, 7075, 2024)

Ligero, resistente a la corrosión y fácil de mecanizar. Ideal para aplicaciones aeroespaciales, automotrices e ingeniería general. Anodiza bien.

·Acero (1018, 1045, 4140)

Ofrece excelente resistencia, tenacidad y soldabilidad. Se utiliza en componentes mecánicos y aplicaciones estructurales.

·Acero inoxidable (304, 316, 303)

Proporciona alta resistencia a la corrosión y durabilidad. A menudo se utiliza en piezas médicas, marinas y de calidad alimentaria. 303 es más mecanizable.

·Latón (C360, C260)

Altamente mecanizable con un acabado liso y resistencia a la corrosión natural. Común en conectores eléctricos y accesorios decorativos.

·Titanio (Grado 2, Grado 5)

Conocido por una excelente relación resistencia-peso y resistencia a la corrosión. Se utiliza en la industria aeroespacial, los implantes médicos y los deportes de motor. Requiere herramientas especializadas y alimentaciones más lentas.

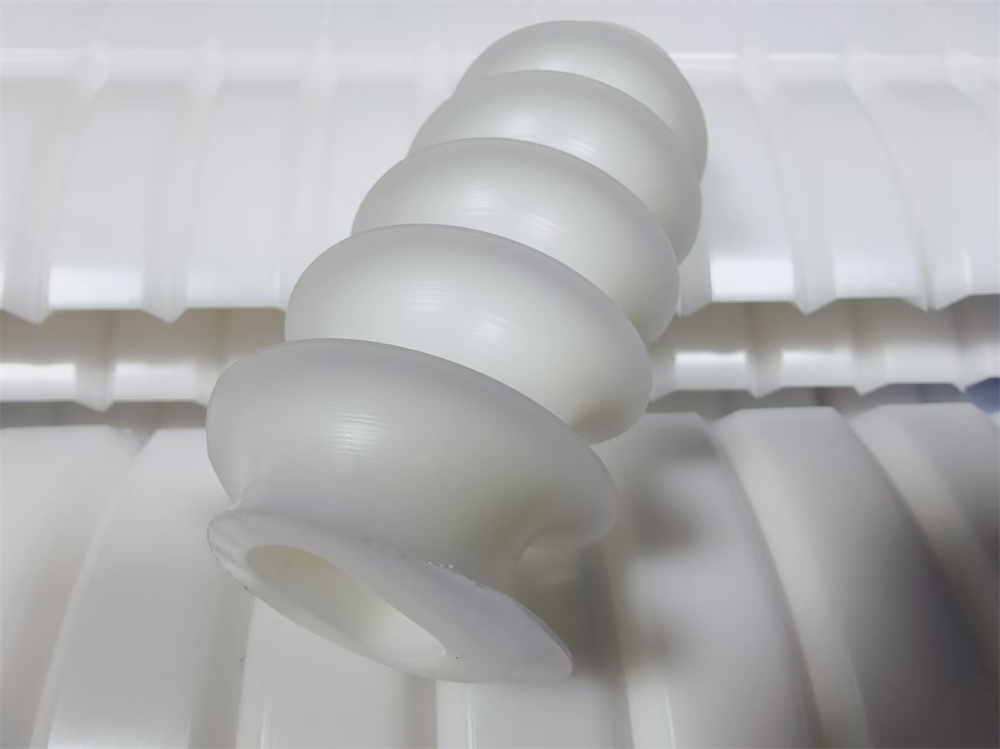

Plásticos y materiales compuestos

·ABS

Duro y asequible. Comúnmente utilizado en carcasas, accesorios y prototipos.

·POM (Delrin/Acetal)

Baja fricción, alta resistencia y excelente estabilidad dimensional. Adecuado para engranajes, cojines y piezas mecánicas.

·Nylon

Resistente y resistente a la abrasión. Se utiliza a menudo para aplicaciones estructurales y aislantes.

·PTFE (Teflón)

Químicamente inerte y resistente a la temperatura. Utilizado en sellos y componentes médicos. Difícil de mecanizar debido a la suavidad.

·policarbonato

Transparente y resistente al impacto. Ideal para ventanas y equipos de seguridad.

·Compuestos de fibra de carbono y G10

Ligero y rígido pero abrasivo en herramientas. A menudo se utiliza en aeroespacial, electrónica y piezas de alto rendimiento. Requiere herramientas recubiertas de diamantes.

Insertos

Los insertos son esenciales para reforzar roscas en piezas de plástico o metal blando, especialmente cuando se espera montaje/desmontaje repetido.

·Insertos de ajuste de calor:Instalado mediante expansión térmica y presión. Común en termoplásticos.

·Insertos ultrasónicos:Incorporado utilizando vibración, asegurando una fuerte fusión con el material huésped.

·Insertos de ajuste a presión:Presionado mecánicamente en orificios pre-perforados. Adecuado para piezas de metal o plástico duro.

·Consejo:Definir claramente el tipo de inserción, la ubicación y el método de instalación en sus dibujos técnicos.

Marcas de piezas

Las piezas mecanizadas por CNC a menudo requieren identificación o trazabilidad. Las marcas pueden incluir números de pieza, códigos de serie o sellos de inspección.

·Grabado láser:Precisa y permanente; adecuado para metales y algunos plásticos.

·Grabado CNC:Mecanizado directamente en la superficie. La profundidad debe ser de 0,3-0,5 mm para la visibilidad.

·Estampado de tinta o etiquetado:Menos duradero, mejor para piezas de uso temporal o interno.

Coloque marcas en superficies no críticas para evitar comprometer las tolerancias o los acabados superficiales.

Acabados de superficie

Los tratamientos de postprocesamiento mejoran la función, la resistencia al desgaste, la apariencia y la protección contra la corrosión. Elija los acabados en función del material de la pieza, el entorno de uso y los requisitos cosméticos.

Visión general de los acabados comunes

| Tipo de acabado | Materiales compatibles | Propósito | Notas |

|

Anodización |

aluminio |

Agrega resistencia a la corrosión y color |

Tipo II (cosmético), Tipo III (capa dura) |

|

recubrimiento en polvo |

La mayoría de los metales |

Recubrimiento decorativo y duradero |

Opciones de colores gruesas y uniformes |

|

chorro de cuentas |

Aluminio, acero, plásticos |

Superficie mate uniforme |

Elimina las marcas de la herramienta; no para áreas de tolerancia estrecha |

|

Pulido |

Metales, plásticos |

Mejora la apariencia, suavidad |

Intensivo en trabajo, mejora la estética |

| Tipo de acabado | Materiales compatibles | Propósito | Notas |

|

pasivación |

Acero inoxidable |

Elimina contaminantes superficiales |

Mejora la resistencia a la corrosión |

|

óxido negro |

Aceros al carbono |

Acabado oscuro, protección contra la corrosión suave |

Cambio dimensional mínimo |

|

electropulido |

Acero inoxidable, titanio |

Alta pureza y suavidad |

Ideal para piezas médicas, alimentarias y ópticas |

|

Cepillado |

Aluminio, acero inoxidable |

Crea textura de acabado lineal |

Común para productos orientados al consumidor |

Elegir el acabado correcto

Considere estos factores al elegir un acabado:

·Funcionalidad:¿Se desgastará la cara de la pieza, calor o exposición química?

·Estética:¿La pieza requiere un acabado decorativo o mate?

·Tolerancias:Algunos acabados (por ejemplo, revestimiento en polvo) agregan un grosor medible.

·Material:No todos los acabados son compatibles con todos los sustratos.

Los acabados mejoran la apariencia, la resistencia a la corrosión y las propiedades de desgaste:

·Como mecanizado:Sin procesamiento adicional; muestra marcas de herramienta.

·Anodización:Agrega resistencia a la corrosión y color a las piezas de aluminio.

·Recubrimiento en polvo:Acabado duradero y decorativo para piezas metálicas.

·Explosión de cuentas:Crea una textura mate uniforme.

·Pulido:Mejora el atractivo visual y la suavidad.

·Pasivación:Elimina contaminantes superficiales en acero inoxidable.

Pasos para preparar y obtener sus piezas personalizadas

La obtención exitosa de piezas mecanizadas CNC personalizadas implica un flujo de trabajo estructurado, desde la conceptualización hasta la inspección final. A continuación se muestra una guía paso a paso para ayudar a los ingenieros, diseñadores y equipos de adquisiciones a navegar por el proceso de manera eficiente.

Definir tus requisitos

Comience con una comprensión clara de los objetivos funcionales y técnicos de la parte:

·Aplicación y entorno:¿Es la pieza estructural, cosmética o funcional? ¿Estará expuesto al calor, productos químicos o fuerzas de carga?

·Selección de material:Elija en función de la resistencia, maquinabilidad, peso, resistencia a la corrosión o cumplimiento (por ejemplo, FDA, RoHS).

·Requisitos de tolerancia:Aplique tolerancias estrictas solo cuando sea absolutamente necesario. Especifique ISO 2768-m o más ajustado para características de precisión.

·Acabado de superficie:Decida si el postprocesamiento (por ejemplo, anodización, chorro de perlas) es cosmético, funcional o ambos.

·Cantidad y tiempo de entrega:Distinguir entre prototipo, producción de bajo volumen o producción de alto volumen para guiar la selección de proveedores y los precios.

Consejo:Documente todos los requisitos en una hoja de especificaciones técnicas.

Crear un modelo CAD 3D

Utilice software de nivel profesional para generar un modelo sólido y paramétrico:

·Software recomendado:SolidWorks, Autodesk Fusion 360, Siemens NX o Creo.

·Modelo de directrices:

Elimina características innecesarias (por ejemplo, logotipos, filetes) si no son funcionalmente críticas.

Asegúrese de que no se superponen cuerpos o geometrías no múltiples.

Confirme la escala y las unidades (mm/pulgada).

Exportar archivos en formatos universalmente aceptados:

·STP / PASO (.stp, .paso)Preferido para la fabricación.

·IGES (.igs)Sistemas antiguos, menos precisos.

·SLDPRT, 3MF o Parasólido (.x_t)– Para funciones avanzadas o equipos internos.

Preparar un dibujo técnico 2D

Incluso con un modelo 3D, los dibujos 2D siguen siendo esenciales para transmitir especificaciones detalladas:

Incluye:

· Dimensiones completas (incluyendo profundidad, radio y características críticas)

Tolerancias y referencias de datos

· Especificaciones de agujero y rosca (por ejemplo, M6 × 1, ¼-20 UNC)

· Callouts de acabado de superficie

· Símbolos GD&T (según ASME Y14.5 o ISO 1101)

· Requisitos de material y acabado

· Cantidad y número de revisión

Formato del archivo:Página PDFes estándar; Asegúrese de que sea exportable a alta resolución e incluya bloques de título.

Identificar un fabricante adecuado

Elija una tienda o plataforma CNC en función de sus requisitos de piezas y prioridades comerciales:

Consideraciones:

·Capacidades:Asegurar el acceso a los materiales necesarios, la maquinaria (3, 4 o 5 ejes) y las opciones de acabado.

·Certificaciones:ISO 9001, AS9100 o ITAR pueden requerirse para ciertas industrias.

·Tiempo de ejecución:Confirme la entrega de prototipos vs. ejecuciones de producción.

·Comunicación:Busque transparencia, soporte técnico y capacidad de respuesta.

·Ubicación:El abastecimiento nacional frente al internacional afecta el costo, el envío y el control de la PI.

Tipos de proveedores:

· Tiendas locales para un cambio rápido

· Plataformas online con efecto de marca

· Los proveedores extranjeros tienen ventajas de rentabilidad

Solicitar una cotización (RFQ)

Envíe su modelo 3D, dibujo 2D y cualquier especificación adicional para recibir cotizaciones precisas.

Información a incluir:

· Tipo de material y grado

· Cantidad y fecha de entrega

· Cualquier certificación o inspección requerida

· Operaciones secundarias (por ejemplo, anodización, tratamiento térmico)

• Restricciones presupuestarias (si es aplicable)

Tiempo de respuesta:La mayoría de los proveedores responden en 24-72 horas. Las plataformas en línea a menudo proporcionan cotizaciones instantáneas o asistidas por IA.

Consejo:Compare múltiples cotizaciones y solicite una revisión de Diseño para la Manufacturabilidad (DFM) antes de comprometerse.

Prototipo (si es necesario)

Antes de escalar, ejecute un lote de prototipo de bajo volumen para validar:

·Ajuste y montaje:Asegurar la integración con componentes de acoplamiento.

·Funcionalidad:Prueba de soporte de carga, movimiento, sellado, etc.

·Estética:Evaluar la calidad del acabado y la marca.

·Tolerancias:Compruebe con dibujos y modelo CAD.

Opciones:Comience con un prototipo CNC o utilice la impresión 3D para evaluar la geometría general si no se necesitan propiedades mecánicas completas inmediatamente.

Hacer el pedido

Una vez satisfecho con la cita y el prototipo:

·Finalizar las revisiones de CAD y dibujos

·Firmar el acuerdo de fabricación y NDA (si es necesario)

·Especificar controles de calidad o inspección de primer artículo (FAI)

·Confirme el cronograma de producción y el método de entrega

Utilice un sistema PO o un panel de plataforma para hacer un seguimiento del progreso.

Control de calidad e inspección de entrega

Después de la entrega, inspeccione las piezas de acuerdo con su lista de control de calidad:

·Inspección dimensional:Utilice pinzas, CMM o calibres.

·Finalizar la revisión:Compruebe la consistencia, el color y la uniformidad del recubrimiento.

·Pruebas de hilo y ajuste:Utilice medidores de marcha/no marcha o herramientas manuales.

·Prueba funcional:Realizar pruebas mecánicas o eléctricas según corresponda.

Documentación a solicitar:

· Certificado de Conformidad (CoC)

· Certificaciones de materiales (por ejemplo, certificados de molino)

· Informes de acabado superficial o tratamiento térmico

· Informes de inspección

Documente cualquier problema y notifique al proveedor rápidamente para iniciar la resolución o la remanufactura.

Sugerencias para reducir el costo de mecanizado

El mecanizado CNC ofrece precisión y versatilidad, pero los costos pueden aumentar debido a geometrías complejas, tolerancias estrechas y requisitos especializados. Al aplicar estrategias de diseño y abastecimiento inteligentes, puede reducir significativamente los gastos de fabricación sin comprometer la calidad.

Simplificar el diseño de la pieza

Las piezas complejas a menudo requieren múltiples configuraciones, herramientas personalizadas o mecanizado de 5 ejes, todo lo cual aumenta los costos. Siempre que sea posible:

· Eliminar características innecesarias (por ejemplo, ranuras decorativas, esquinas internas apretadas)

· Utilizar diseños simétricos que simplifiquen la fijación

· Evite geometrías de piezas que requieran reposicionamiento durante el mecanizado

Consejo:Diseño para mecanizado de 3 ejes a menos que sea absolutamente necesario utilizar capacidades de 4 o 5 ejes.

Utilizar características y dimensiones estándar

Alinea tu diseño con herramientas estándar de la industria para reducir el tiempo de programación y mecanizado:

· Seleccione diámetros de orificio compatibles con tamaños de taladro estándar (por ejemplo, 3, 6, 8, 10 mm)

· Utilizar tipos de rosca estándar (por ejemplo, M6, ¼-20 UNC) y profundidades

· Aplicar radios de esquina estándar que coincidan con los tamaños comunes del molino extremo (por ejemplo, 3 mm o 6 mm)

Resultado:Menos cambios de herramientas, ciclos de producción más rápidos y menor desgaste de herramientas.

Evite tolerancias extremadamente estrictas

Las tolerancias innecesariamente estrechas pueden duplicar o triplicar el costo de mecanizado debido a velocidades más lentas, mayor riesgo de chatarra e inspección adicional:

· Utilizar ISO 2768-m o -f para características no críticas

· Reserve tolerancias de ±0,01 mm solo para piezas de interfaz o ajustes de precisión

· Etiqueta claramente qué dimensiones son críticas para la función (CTF) en el dibujo

Consejo:En caso de duda, consulte al fabricante durante la fase de diseño para obtener comentarios DFM.

Minimizar las cavidades profundas y las paredes delgadas

Los bolsillos profundos requieren un mayor alcance de la herramienta, lo que conduce a problemas de desviación y vibración. Las paredes delgadas pueden flexionarse bajo cargas de mecanizado, lo que resulta en acabados superficiales pobres o errores dimensionales.

Directrices recomendadas:

· Relación profundidad-anchura < 4:1 para fresadores extremos

· Espesor de pared > 1 mm para metales; > 1,5 mm para plásticos

· Evite estructuras no soportadas o en voladizo

Cuando son necesarios bolsillos profundos, considere la rugosidad con herramientas grandes y el acabado con herramientas más pequeñas para reducir el tiempo.

Elija materiales rentables

Los costos de los materiales y la maquinabilidad varían ampliamente:

·Aluminio 6061:Excelente mecanizabilidad y ampliamente disponible

·Acero suave:Costo-efectivo para piezas estructurales

·Plásticos (por ejemplo, ABS, Delrin):Rápido a mecanizar, ideal para componentes no cargadores

Evite materiales exóticos (por ejemplo, Inconel, aceros endurecidos, PEEK) a menos que sea absolutamente necesario: son más lentos de mecanizar y consumen más herramientas.

Reducir el tiempo de configuración

Las piezas que requieren múltiples operaciones o fijaciones complejas aumentan el tiempo de trabajo:

· Diseño de características planas o prismáticas para una sujeción fácil

· Agregar agujeros de localización o características que simplifican la reorientación

· Consolidar múltiples piezas pequeñas en una sola placa grande para reducir los cambios de accesorios

Consejo profesional:Diseña piezas que puedan mecanizarse en una configuración para ahorrar tiempo y reducir los riesgos de error.

Evite textos pequeños o complicados

Texto, logotipos o números de serie agregan tiempo de programación y requieren herramientas de corte pequeñas. Para marcas no funcionales:

· Usar fuentes más grandes (≥12 pt) con geometría simple

· Mantenga la profundidad de grabado poco profunda (0,3-0,5 mm)

· Elija fuentes sin serif y evite estilos cursivos o demasiado decorativos

El marcado láser puede ser más eficiente y rentable que el grabado CNC para lotes más grandes.

Plan de producción por lotes

Las economías de escala pueden reducir significativamente el costo por unidad:

· Batching reduce el tiempo de configuración de la máquina

· Permite la amortización de herramientas en más unidades

· Permite la automatización y menos intervención manual

Consejo:Incluso un pequeño aumento de volumen (de 1 a 10 unidades) puede llevar a ahorros significativos.

Limitar acabados personalizados

Los pasos de post-procesamiento agregan tiempo y coste. Si la apariencia cosmética no es crítica:

· Saltar anodización o pulido a menos que sea necesario para la resistencia a la corrosión o la estética

· Considere la explosión de perlas en lugar de pulido de espejo

· Elija recubrimientos de color estándar si la apariencia es una preocupación

Los acabados más simples son más rápidos, más baratos y más fáciles de inspeccionar.

Colabora temprano con tu fabricante

La entrada de diseño para fabricabilidad (DFM) de su proveedor CNC puede descubrir ahorros antes de la producción:

· Enviar diseños iniciales para retroalimentación durante la fase de cotización

· Pregunte sobre el acceso a la herramienta, las opciones de fijación y las recomendaciones de materiales

Aproveche su experiencia en la optimización de la geometría de piezas o la combinación de múltiples piezas

Esta asociación a menudo resulta en un mejor rendimiento de la pieza y un menor costo total.

Resumen de las Técnicas de Ahorro de Costos

| Estrategia | Impacto |

| Simplificar la geometría | Reduce el tiempo de mecanizado y los errores |

| Usar dimensiones estándar | Permite herramientas más rápidas y baratas |

| Tolerancias de relajación | Evita sobregastos de ingeniería e inspección |

| Evite las características profundas | Minimiza la desviación de la herramienta y la complejidad de fijación |

| Seleccionar materiales comunes | Ahorro en coste bruto y desgaste de herramientas |

| Minimizar las configuraciones | Mejora la eficiencia y la precisión de alineación |

| Limitar el texto complicado | Evita herramientas especializadas y ciclos más largos |

| Aumentar la cantidad de pedido | Reduce el costo unitario a través de lotes |

| Saltar acabados personalizados | Reduce el tiempo de postprocesamiento |

| Obtenga comentarios de DFM temprano | Evita el retrabalón y garantiza la viabilidad |

Comprender los principios, limitaciones y mejores prácticas deMecanizado CNCLos ingenieros y diseñadores pueden crear piezas optimizadas que son funcionales y rentables. Con la planificación adecuada y la colaboración con fabricantes experimentados, las piezas CNC personalizadas se pueden producir de manera eficiente y fiable.

+86 15338350382

+86 15338350382

Español

Español Español

Español Francés

Francés Ruso

Ruso Italiano

Italiano Alemán

Alemán Japonés

Japonés

15 Min lecturaPublicado Dec 08 2025

15 Min lecturaPublicado Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6th North Street, Comunidad de Xiagang, Ciudad de Chang'an, Ciudad de Dongguan, Provincia de Guangdong, China.

6th North Street, Comunidad de Xiagang, Ciudad de Chang'an, Ciudad de Dongguan, Provincia de Guangdong, China.