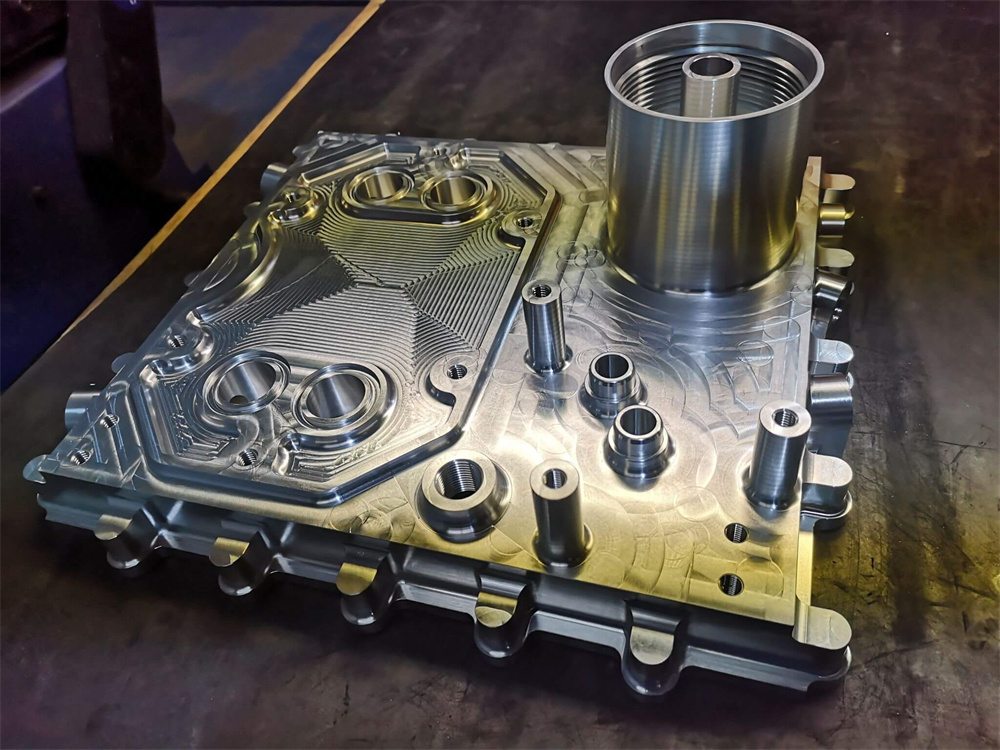

La lavorazione CNC (Computer Numerical Control) è un processo di fabbricazione in cui il software pre-programmato detta il movimento degli utensili e delle macchine di fabbrica. Questo metodo è ampiamente utilizzato nelle industrie che richiedono alta precisione e ripetibilità, come la produzione di dispositivi aerospaziali, automobilistici e medici.Lavorazione CNCconsente la produzione efficiente di parti complesse con tolleranze strette.

Che cos'è la lavorazione CNC?

Lavorazione CNCcomporta l'uso di comandi informatizzati per operare e manipolare macchine e utensili da taglio. Esso comprende vari processi come fresatura, tornitura, foratura e macinatura. Il sistema CNC interpreta un modello CAD e lo traduce in un insieme di comandi che la macchina può eseguire. I principali vantaggi includono alta precisione, ripetibilità e la capacità di lavorare con una vasta gamma di materiali.

Principali processi di lavorazione CNC

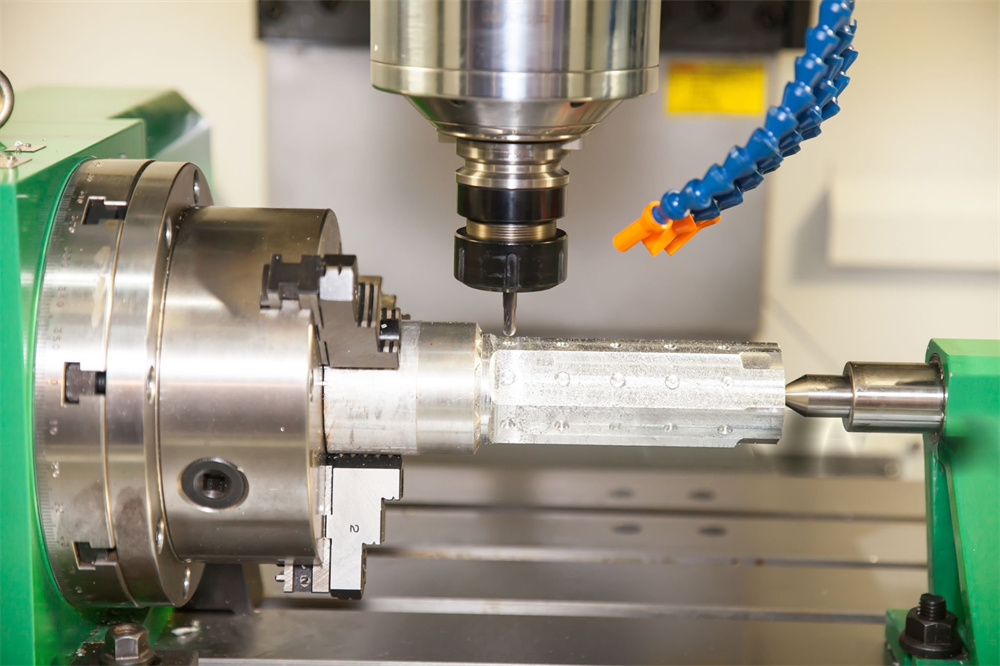

Ciò comporta l'uso di taglieri rotativi per rimuovere materiale da un pezzo fisso. La fresatura è ideale per creare geometrie complesse, fenute e fori sia in due che in tre dimensioni.

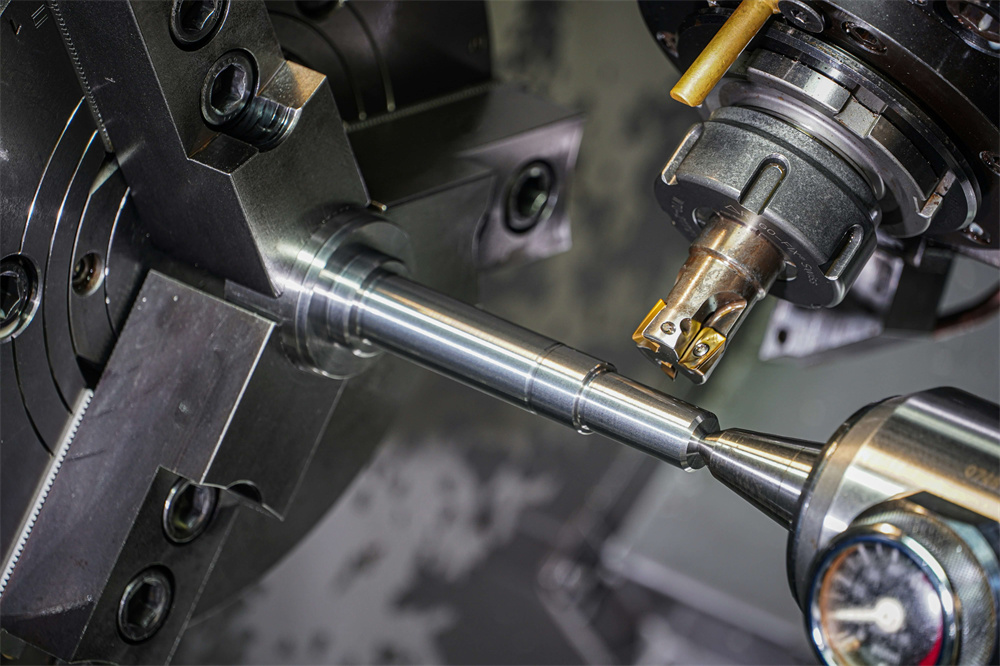

Il pezzo ruota mentre uno strumento di taglio rimuove il materiale. Questo metodo è particolarmente utile per parti cilindriche come alberi e bozzole.

Foratura CNC

Utilizza trapani per creare fori precisi e ripetibili. I moderni trapani CNC possono regolare velocità e alimentazioni dinamicamente in base al materiale e alla profondità.

Lavorazione a scarica elettrica (EDM)

Invece di tagliare, EDM utilizza scintille elettriche per modellare parti dure o complesse, specialmente quelle difficili da lavorare meccanicamente.

Macinatura CNC

Utilizzata per ottenere finiture estremamente fine o strette tolleranze dimensionali, la macinazione è spesso utilizzata come processo di finitura.

Vantaggi della lavorazione CNC

Precisione senza pari

Le macchine CNC possono lavorare entro tolleranze strette fino a ± 0,001 pollici o migliori, rendendole ideali per applicazioni di alta precisione come dispositivi aerospaziali e medici.

Alta ripetibilità

Una volta che un programma di parti è stato perfezionato, può essere riutilizzato per produrre parti identiche con una variazione minima, fondamentale sia per il controllo della qualità che per la scalabilità.

Versatilità del materiale

Le macchine CNC possono tagliare praticamente qualsiasi materiale solido, tra cui alluminio, titanio, acciaio inossidabile, materie plastiche (come Delrin e PEEK) e persino compositi.

Turnaround rapido

Sia per la prototipazione che per le operazioni di produzione, la lavorazione CNC offre tempi di consegna relativamente brevi, soprattutto rispetto allo stampaggio a iniezione o alla colata che richiedono utensili.

Complessità di progettazione

I percorsi degli utensili 3D consentono alle macchine CNC di realizzare parti complesse e dettagliate che sarebbero impossibili con la lavorazione manuale.

CNC vs. altri metodi di fabbricazione

| Caratteristiche | Lavorazione CNC | Stampa 3D | Stampaggio a iniezione |

|

Gamma di materiali |

Largo (metalli/plastica) |

Per lo più plastica/resina |

Per lo più plastica |

|

Forza |

Molto Alto |

Moderato |

Alto (dopo l'utensilizzazione) |

|

Tolleranza |

Eccellente |

Moderato |

Eccellente |

| Caratteristiche | Lavorazione CNC | Stampa 3D | Stampaggio a iniezione |

|

Costo di installazione |

Moderato |

Basso |

Molto Alto |

|

Costo unitario (alto vols.) |

da moderato a basso |

Alto |

Molto basso |

|

Velocità (piccolo lotto) |

Veloce |

Lento |

Veloce (dopo l'utensilizzazione) |

Standard di fabbricazione CNC

Norme generali di fabbricazione

Lavorazione CNCdevono rispettare procedure standardizzate che garantiscano qualità, ripetibilità e sicurezza. Queste norme regolano tutto, dall'accuratezza delle macchine utensili alla tracciabilità delle materie prime. I principali organismi internazionali includono:

·ISO (Organizzazione internazionale per la normalizzazione)– ad esempio, ISO 2768 per le tolleranze generali, ISO 9001 per i sistemi di gestione della qualità.

·ASME (Società Americana di Ingegneri Meccanici)ASME Y14.5 per GD&T (Geometric Dimensioning and Tolerancing).

·DIN (Istituto tedesco di normazione)– ampiamente riferito negli standard di produzione europei.

Si prevede che i produttori mantengano rigorosi controlli di processo, tra cui piani di taratura delle macchine, procedure di ispezione documentate e certificazioni degli operatori.

Tolleranze generali

Le tolleranze generali si applicano quando nei disegni tecnici non sono indicati limiti di tolleranza specifici. Questi sono generalmente basati sulle norme ISO 2768-m (media) o ISO 2768-f (fine), a seconda dei requisiti delle parti. Le tolleranze tipiche includono:

·Dimensioni lineari:da ±0,1 mm a ±0,3 mm

·Diametri del foro:da ±0,05 mm a ±0,2 mm

·Tolleranze angolari:da ±1° a ±3°

Le tolleranze generali sono adatte per parti non critiche dove forma, adattamento o funzione non sono compromessi da deviazioni minori.

Tolleranze strette

Le parti ad alta precisione richiedono tolleranze strette, generalmente definite come ± 0,01 mm o meglio. Queste tolleranze sono comuni nell'aerospazio, nella difesa e nella strumentazione di precisione. Rispettare tali tolleranze richiede:

· Macchine CNC ad alta rigidità con stabilità termica

· Ambienti di lavorazione climatizzati

· Sistemi di compensazione degli utensili e di misura durante il processo

· Utensili di taglio avanzati con deflessione minima

Tenete presente che le tolleranze più strette spesso portano a costi di lavorazione esponenzialmente più alti a causa dell'aumento delle ispezioni e delle velocità di produzione più lenti.

Limiti di dimensioni

La dimensione massima della parte che può essere lavorata è determinata dall'involucro di costruzione della macchina CNC. Le limitazioni includono:

·Mulini a 3 assi:Dimensioni comuni fino a 1000 x 500 x 500 mm

·Mulini a 5 assi:Area di lavoro leggermente più piccola a causa degli assi rotativi

·Torni CNC:Diametri di tornitura tipicamente vanno da 200 mm a 500 mm

·Mulini a portico di grande formato:Capace di lavorare parti di diversi metri di lunghezza

I progettisti dovrebbero consultare il loro produttore all'inizio della fase di progettazione per garantire la compatibilità delle dimensioni delle parti.

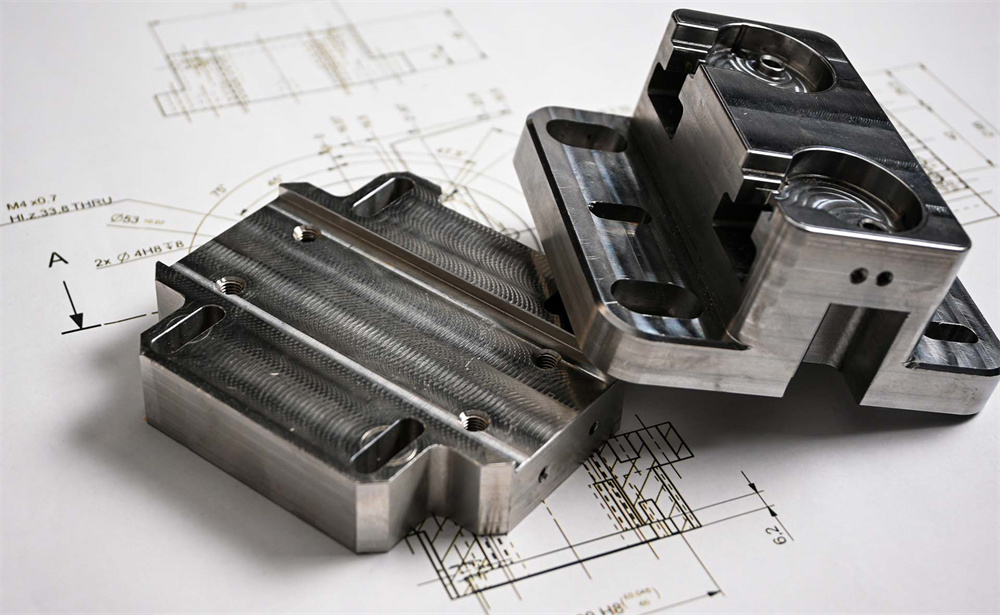

Linee guida per la progettazione

La progettazione di pezzi CNC di successo equilibra funzionalità, fabbricabilità e costo. L'incorporazione dei seguenti principi di progettazione garantisce una lavorazione efficiente e riduce al minimo i rischi di produzione.

Complessità della parte

Progetti altamente complessi aumentano i tempi e i costi di lavorazione. Le parti complesse possono richiedere:

· Macchine CNC multi-asse (4 o 5 assi) per l'accesso a tutte le caratteristiche.

· Fissaggio personalizzato e configurazioni multiple.

· Strumenti specializzati.

Raccomandazioni:

• Semplificare dove possibile.

· Scomporre parti estremamente complesse in assemblaggi più semplici.

· Utilizzare elementi di progettazione standard quando fattibile.

Fillets e radii interni

I fresatori CNC sono rotondi, rendendo difficile produrre angoli interni taglienti.

Raccomandazioni:

· Utilizzare filetti con raggi ≥ raggio utensile (ad esempio, 3 mm o 6 mm).

· Applicare raggi coerenti attraverso gli angoli per consentire l'uso dello stesso strumento.

· Evitare angoli interni a 90° - utilizzare angoli o sciamfari a 135° per una lavorazione più facile.

Fori

La perforazione e il riempimento sono operazioni standard, ma le specifiche non corrette possono causare problemi di tolleranza o rottura dell'utensile.

Raccomandazioni:

· Utilizzare diametri di trapano standard (metrico o imperiale).

· Limita il rapporto profondità-diametro del foro a 5:1 (massimo 10:1 per casi speciali).

· Indicare i tipi di fori (ad esempio, spazio, tappato, contraforatura, contralavabo).

Tasche e cavità

Le tasche profonde possono portare alla deviazione degli utensili, alle vibrazioni e ad un aumento del tempo di ciclo.

Raccomandazioni:

· Mantenere profondità tasca ≤ 4x la larghezza.

Usare tasche aperte invece di cavità chiuse quando possibile.

· Applicare generosi raggi angolari all'interno delle cavità per corrispondere ai percorsi degli utensili di taglio.

Filati e fori a rottura

La lavorazione del filetto richiede una pianificazione attenta per evitare la rottura dell'utensile e garantire l'integrità del filetto.

Raccomandazioni:

· Utilizzare tipi di filetto standard (ad esempio, M6, 1/4-20 UNC).

· Evitare la filettatura fino al fondo dei buchi ciechi.

· Includere le zone di sollievo o di scarico del filo.

· Profondità limite: la profondità interna del filetto non dovrebbe superare 1,5 volte il diametro.

Spessore della parete

Le pareti sottili possono deformarsi durante la lavorazione, con conseguente imprecisione dimensionale e aumento delle vibrazioni.

Linee guida minime:

· Metalli: ≥ 1 mm

· ≥ 1,5 mm

· Pareti alte non supportate: aggiungere costole o strutture di supporto se necessario.

Testo lavorato e logo

Le caratteristiche del testo sono visivamente attraenti ma possono aumentare significativamente i tempi di lavorazione.

Raccomandazioni:

· Utilizzare caratteri semplici senza serif (ad esempio Arial, Helvetica).

· Stick a una profondità di 0,3 mm-0,5 mm.

· Larghezza minima della linea: 0,5 mm.

· Evitare testo più piccolo di 5 mm di altezza.

sottotagli

I sottotagli sono impegnativi a causa del limitato accesso agli utensili e dei vincoli geometrici.

Tipi:

·T-slot e colombe:Richiedono taglieri speciali.

·Subtagli posteriori:Spesso richiedono lavorazione a 5 assi o riposizionamento.

Raccomandazioni:

· Evitare tagli inferiori a meno che non sia funzionalmente necessario.

· Definire chiaramente le dimensioni sottotagliate nei disegni.

· Consultare la macchinaria per la disponibilità degli utensili.

Camere e Deburring

Le cammare facilitano l'assemblaggio e riducono i bordi taglienti, mentre lo sbarraggio migliora la sicurezza e l'estetica.

Raccomandazioni:

· Applicare 0,5 mm a 2 mm di sciampani sui bordi esposti.

· Specificare i bordi critici che devono essere sbarrati.

· Utilizzare "rompere tutti i bordi taglienti" callout solo quando il trattamento margine minore è sufficiente.

Materiali e finiture

La selezione del materiale e la finitura della superficie sono decisioni critiche nella lavorazione CNC che influenzano le prestazioni, i costi, l'aspetto e i requisiti di post-produzione delle parti. Questa sezione delinea le scelte di materiali comuni e le opzioni di finitura per guidare la progettazione efficiente e funzionale.

Materiali CNC comuni

Materiali metallici

·Alluminio (6061, 7075, 2024)

Leggero, resistente alla corrosione e facile da lavorare. Ideale per applicazioni aerospaziali, automobilistiche e di ingegneria generale. Anodizza bene.

·Acciaio (1018, 1045, 4140)

Offre eccellente resistenza, tenacità e saldabilità. Utilizzato in componenti meccanici e applicazioni strutturali.

·Acciaio inossidabile (304, 316, 303)

Fornisce alta resistenza alla corrosione e durata. Spesso utilizzato in parti mediche, marine e alimentari. 303 è più lavorabile.

·Ottone (C360, C260)

Altamente lavorabile con una finitura liscia e naturale resistenza alla corrosione. Comuni in connettori elettrici e accessori decorativi.

·Titanio (Grado 2, Grado 5)

Conosciuto per un eccellente rapporto resistenza-peso e resistenza alla corrosione. Utilizzato nell'aerospazio, impianti medici e motorsport. Richiede attrezzature specializzate e alimentazioni più lente.

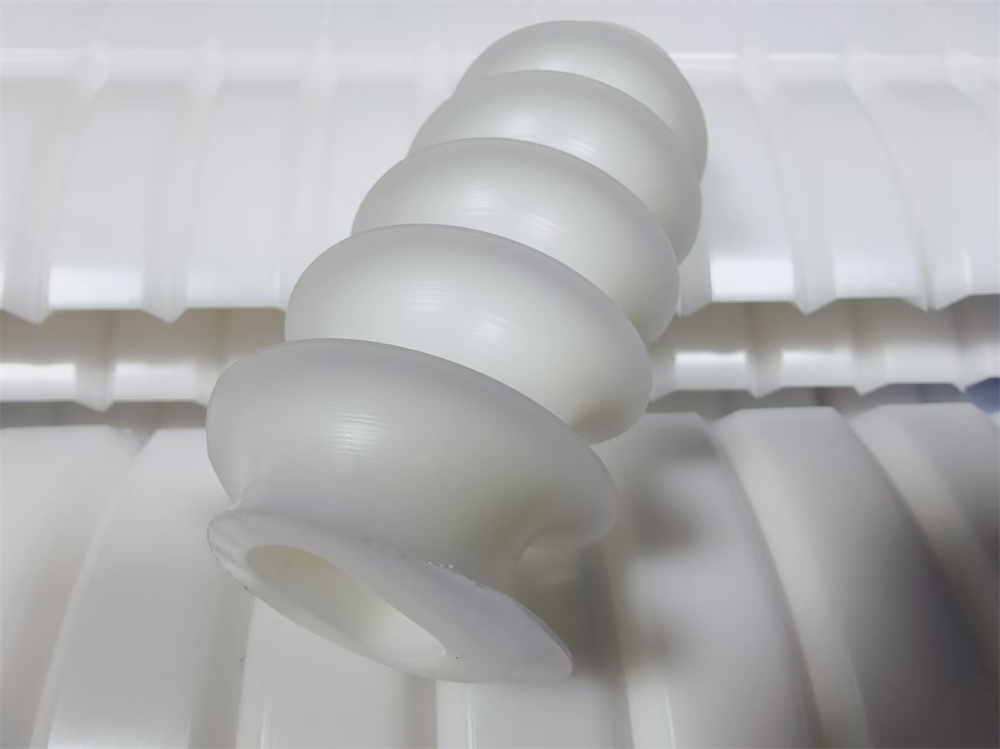

Materiali plastici e compositi

·ABS

Duro e conveniente. Comunemente utilizzato in case, apparecchiature e prototipi.

·POM (Delrin/Acetal)

Basso attrito, alta resistenza e eccellente stabilità dimensionale. Adatto per ingranaggi, borse e parti meccaniche.

·Nylon

Resistente e resistente all'abrasione. Spesso utilizzato per applicazioni strutturali e isolanti.

·PTFE (Teflon)

Chemicamente inerte e resistente alle temperature. Utilizzato in tenute e componenti medici. Difficile da lavorare a causa della morbidezza.

·policarbonato

Trasparente e resistente agli impatti. Ideale per finestre e apparecchiature di sicurezza.

·Compositi in fibra di carbonio e G10

Leggero e rigido ma abrasivo sugli utensili. Spesso utilizzato nell'aerospazio, nell'elettronica e nelle parti ad alte prestazioni. Richiede utensili rivestiti di diamante.

Inserti

Gli inserti sono essenziali per il rinforzo dei filetti in parti in plastica o in metallo morbido, soprattutto dove è previsto un montaggio/smontaggio ripetuto.

·Inserti Heat-Set:Installato utilizzando espansione termica e pressione. Comune nelle termoplastiche.

·Inserti ad ultrasuoni:Incorporato utilizzando vibrazioni, garantendo una forte fusione con il materiale ospite.

·Inserti premuti:Pressato meccanicamente in fori pre-forati. Adatto per parti in metallo o plastica dura.

·Suggerimento:Definire chiaramente il tipo di inserto, la posizione e il metodo di installazione nei disegni tecnici.

Marche delle parti

Le parti lavorate a CNC richiedono spesso identificazione o tracciabilità. Le marcature possono includere numeri di parti, codici di serie o timbri di ispezione.

·Incisione laser:precisi e permanenti; adatto per metalli e alcune plastiche.

·Incisione CNC:Lavorato direttamente sulla superficie. La profondità dovrebbe essere di 0,3-0,5 mm per la visibilità.

·Stampaggio o etichettatura dell'inchiostro:Meno resistente, meglio per parti ad uso temporaneo o interno.

Posizionare le marcature su superfici non critiche per evitare di compromettere le tolleranze o le finiture superficiali.

Finiture superficiali

I trattamenti post-lavorazione migliorano la funzione, la resistenza all'usura, l'aspetto e la protezione dalla corrosione. Scegli le finiture in base al materiale della parte, all'ambiente d'uso e alle esigenze cosmetiche.

Panoramica delle finiture comuni

| Tipo di finitura | Materiali compatibili | Scopo | Nota |

|

Anodizzazione |

alluminio |

Aggiunge resistenza alla corrosione e colore |

Tipo II (cosmetico), Tipo III (cappotto duro) |

|

Rivestimento in polvere |

La maggior parte dei metalli |

Rivestimento decorativo durevole |

Spessore e uniforme, opzioni di colori multipli |

|

Sabbiamento perline |

Aluminio, acciaio, plastica |

Superficie opaca uniforme |

Rimuove i segni degli strumenti; non per aree di stretta tolleranza |

|

lucidatura |

Metalli, plastiche |

Migliora l'aspetto, la liscità |

Lavoro intensivo, migliora l'estetica |

| Tipo di finitura | Materiali compatibili | Scopo | Nota |

|

Passivazione |

Acciaio inossidabile |

Rimuove contaminanti superficiali |

Migliora la resistenza alla corrosione |

|

ossido nero |

Acciaio al carbonio |

Finitura scura, protezione da corrosione lieve |

Cambiamento dimensionale minimo |

|

Elettropolizzazione |

Acciaio inossidabile, titanio |

Alta purezza e morbidità |

Ideale per parti mediche, alimentari e ottiche |

|

Spazzolatura |

Alluminio, acciaio inossidabile |

Crea una texture di finitura lineare |

Comune per i prodotti rivolti al consumatore |

Scegliere la giusta finitura

Considera questi fattori quando scegli una finitura:

·Funzionalità:La faccia della parte sarà usura, calore o esposizione chimica?

·Estetica:La parte richiede una finitura decorativa o opaca?

·Tolleranze:Alcune finiture (ad es. rivestimento a polvere) aggiungono spessore misurabile.

·Materiale:Non tutte le finiture sono compatibili con tutti i substrati.

Le finiture migliorano l'aspetto, la resistenza alla corrosione e le proprietà di usura:

·Come lavorato:Nessun trattamento aggiuntivo; mostra i segni degli strumenti.

·Anodizzazione:Aggiunge resistenza alla corrosione e colore alle parti in alluminio.

·Rivestimento in polvere:Finitura resistente e decorativa per parti in metallo.

·Sabbiamento di perline:Crea una texture opaca uniforme.

·lucidatura:Migliora il fascino visivo e la morbidezza.

·Passivazione:Rimuove contaminanti superficiali in acciaio inossidabile.

Passi per preparare e approvvigionare le tue parti personalizzate

L'approvvigionamento di parti lavorate CNC su misura comporta un flusso di lavoro strutturato, dalla concettualizzazione all'ispezione finale. Di seguito è riportata una guida passo dopo passo per aiutare ingegneri, progettisti e team di approvvigionamento a navigare in modo efficiente nel processo.

Definisci le tue esigenze

Inizia con una chiara comprensione degli obiettivi funzionali e tecnici della parte:

·Applicazione e ambiente:La parte è strutturale, cosmetica o funzionale? Sarà esposto a calore, sostanze chimiche o forze di carico?

·Selezione del materiale:Scegli in base alla resistenza, lavorabilità, peso, resistenza alla corrosione o conformità (ad esempio, FDA, RoHS).

·Requisiti di tolleranza:Applicare tolleranze strette solo quando assolutamente necessario. Specificare ISO 2768-m o più stretto per caratteristiche di precisione.

·Finitura della superficie:Decidere se la post-lavorazione (ad esempio, anodizzazione, blasting di perline) è cosmetica, funzionale o entrambi.

·Quantità e tempo di consegna:Distinguire tra prototipazione, produzione a basso volume o produzione ad alto volume per guidare la selezione dei fornitori e i prezzi.

Suggerimento:Documentare tutti i requisiti in una scheda tecnica.

Creare un modello CAD 3D

Utilizzare software di qualità professionale per generare un modello parametrico solido:

·Software consigliato:SolidWorks, Autodesk Fusion 360, Siemens NX o Creo.

·Linee guida modello:

Rimuovere caratteristiche inutili (ad es. loghi, filetti) se non funzionalmente critiche.

Assicurarsi che non si sovrappongano corpi o geometrie non manifold.

Confermare la scala e le unità (mm/pollice).

Esporta file in formati universalmente accettati:

·STP / STEP (.stp, .step)Preferito per la produzione.

·IGES (.igs)– Sistemi legacy, meno precisi.

·SLDPRT, 3MF o Parasolido (.x_t)Per funzionalità avanzate o team interni.

Preparare un disegno tecnico 2D

Anche con un modello 3D, i disegni 2D rimangono essenziali per trasmettere specifiche dettagliate:

Includere:

· Dimensioni complete (compresa profondità, raggio e caratteristiche critiche)

· Tolleranze e riferimenti dati

· Specifiche del foro e del filetto (ad es. M6 × 1, ¼-20 UNC)

· Callouts finitura superficiale

· Simboli GD&T (secondo ASME Y14.5 o ISO 1101)

· Requisiti di materiale e finitura

· Quantità e numero di revisione

Formato del file:Il PDFè standard; Assicurati che sia esportabile ad alta risoluzione e includa blocchi di titolo.

Identificare un produttore adatto

Scegli un negozio CNC o una piattaforma in base alle tue esigenze di pezzi e alle tue priorità aziendali:

Considerazioni:

·Capacità:Assicurare l'accesso ai materiali richiesti, alle macchine (3, 4 o 5 assi) e alle opzioni di finitura.

·Certificazioni:ISO 9001, AS9100 o ITAR possono essere richiesti per determinati settori.

·Tempo di consegna:Conferma il turnaround per la prototipazione rispetto alle esecuzioni di produzione.

·Comunicazione:Cerca trasparenza, supporto tecnico e reattività.

·Località:L'approvvigionamento domestico rispetto all'approvvigionamento internazionale influisce sui costi, sulla spedizione e sul controllo della proprietà intellettuale.

Tipi di fornitori:

· Negozi locali per un turnaround rapido

· Piattaforme online con effetto brand

· Fornitori oltremare hanno vantaggi di efficienza dei costi

Richiedi un preventivo (RFQ)

Invia il tuo modello 3D, disegno 2D e eventuali specifiche aggiuntive per ricevere preventivi accurati.

Informazioni da includere:

· Tipo di materiale e grado

· Quantità e data di consegna

· Certificazioni o ispezioni necessarie

· Operazioni secondarie (ad es. anodizzazione, trattamento termico)

• vincoli di bilancio (se applicabili)

Tempo di risposta:La maggior parte dei fornitori risponde entro 24-72 ore. Le piattaforme online spesso forniscono quotazioni istantanee o assistite dall’IA.

Suggerimento:Confronta più offerte e richiedi una revisione di Design for Manufacturability (DFM) prima di impegnarti.

Prototipo (se necessario)

Prima di scalare, eseguire un batch di prototipo a basso volume per convalidare:

·Montaggio e assemblaggio:Assicurare l'integrazione con componenti di accoppiamento.

·Funzionalità:Prova di supporto, movimento, tenuta, ecc.

·Estetica:Valutare la qualità della finitura e il branding.

·Tolleranze:Controllare i disegni e il modello CAD.

Opzioni:Inizia con un prototipo CNC o utilizza la stampa 3D per valutare la geometria generale se non sono immediatamente necessarie proprietà meccaniche complete.

Inserisci l'ordine

Una volta soddisfatti del preventivo e del prototipo:

·Finalizzare le revisioni CAD e disegno

·Contratto di fabbricazione e NDA (se necessario)

·Specificare controlli di qualità o ispezione del primo articolo (FAI)

·Confermare la cronologia di produzione e il metodo di consegna

Utilizzare un sistema PO o una dashboard della piattaforma per monitorare i progressi.

Controllo qualità e ispezione della consegna

Al momento della consegna, ispezionare le parti secondo la lista di controllo di QA:

·Ispezione dimensionale:Utilizzare pinze, CMM o calibri.

·Finisci la recensione:Controllare la consistenza, il colore e l'uniformità del rivestimento.

·Testi di filo e adattamento:Utilizzare manometri go/no-go o strumenti manuali.

·Test funzionali:Eseguire prove meccaniche o elettriche come applicabile.

Documentazione da richiedere:

· Certificato di conformità (CoC)

· Certificazioni di materiali (ad es. certificazioni di mulino)

· Rapporti di finitura superficiale o trattamento termico

· Rapporti di ispezione

Documentare eventuali problemi e notificare tempestivamente il fornitore per avviare la risoluzione o la ricostruzione.

Suggerimenti per ridurre i costi di lavorazione

La lavorazione CNC offre precisione e versatilità, ma i costi possono aumentare a causa di geometrie complesse, tolleranze strette e esigenze specializzate. Applicando strategie di progettazione e approvvigionamento intelligenti, è possibile ridurre significativamente le spese di produzione senza compromettere la qualità.

Semplifica la progettazione delle parti

Le parti complesse richiedono spesso più configurazioni, utensili personalizzati o lavorazione a 5 assi, il che aumenta i costi. Quando possibile:

· Eliminare caratteristiche inutili (ad es. scanalature decorative, angoli interni stretti)

· Utilizzare progetti simmetrici che semplificano il fissaggio

· Evitare le geometrie delle parti che richiedono il riposizionamento durante la lavorazione

Suggerimento:Progettato per la lavorazione a 3 assi a meno che non sia assolutamente necessario utilizzare capacità a 4 o 5 assi.

Utilizzare caratteristiche e dimensioni standard

Allinea il tuo progetto con utensili standard del settore per ridurre i tempi di programmazione e lavorazione:

· Selezionare diametri di foro compatibili con dimensioni standard di trapano (ad esempio, 3, 6, 8, 10 mm)

· Utilizzare tipi di filetti standard (ad esempio, M6, ¼-20 UNC) e profondità

· Applicare raggi angolari standard che corrispondono alle dimensioni comuni del fresatore finale (ad esempio, 3 mm o 6 mm)

Risultato:Meno cambiamenti di utensili, cicli di produzione più veloci e minore usura degli utensili.

Evitare tolleranze estremamente strette

Toleranze inutilmente strette possono raddoppiare o triplicare i costi di lavorazione a causa di velocità più lenti, aumento del rischio di rottami e ispezioni aggiuntive:

· Utilizzare ISO 2768-m o -f per caratteristiche non critiche

· Riserva tolleranze ± 0,01 mm solo per parti di interfaccia o adattamenti di precisione

· Etichetta chiaramente quali dimensioni sono critiche per la funzione (CTF) nel disegno

Suggerimento:In caso di dubbio, consultare il produttore durante la fase di progettazione per il feedback DFM.

Minimizzare cavità profonde e pareti sottili

Le tasche profonde richiedono una portata più lunga degli utensili, portando a problemi di deflessione e vibrazioni. Le pareti sottili possono flessarsi sotto carichi di lavorazione, con conseguenti finiture superficiali scarse o errori dimensionali.

Linee guida raccomandate:

· Rapporto profondità-larghezza < 4:1 per fresatori

· Spessore della parete > 1 mm per i metalli; > 1,5 mm per le materie plastiche

· Evitare strutture non supportate o a cantilever

Dove sono necessarie tasche profonde, considerare la ruvidità con strumenti di grandi dimensioni e la finitura con strumenti più piccoli per ridurre il tempo.

Scegli materiali economici

I costi dei materiali e la lavorabilità variano notevolmente:

·alluminio 6061:Ottima lavorabilità e ampiamente disponibile

·Acciaio mite:Costo-efficiente per le parti strutturali

·Plastica (ad es. ABS, Delrin):Veloce da lavorare, ideale per componenti non portanti

Evitare materiali esotici (ad es. Inconel, acciai induriti, PEEK) a meno che non sia assolutamente necessario: sono più lenti a lavorare e consumano più utensili.

Ridurre il tempo di configurazione

Le parti che richiedono operazioni multiple o fissaggio complesso aumentano il tempo di lavoro:

· Progettare caratteristiche piatte o prismatiche per un facile serramento

· Aggiungere fori di localizzazione o caratteristiche che semplificano il riorientamento

· Consolidare più piccole parti in un'unica piastra grande per ridurre i cambiamenti di apparecchiature

Suggerimento pro:Progettare parti che possano essere lavorate in un'unica configurazione per risparmiare tempo e ridurre i rischi di errore.

Evitare testo piccolo o complicato

Testo, loghi o numeri di serie aggiungono tempo di programmazione e richiedono piccoli strumenti di taglio. Per il branding non funzionale:

· Utilizzare caratteri più grandi (≥12 pt) con geometria semplice

· Mantenere profondità di incisione poco profonda (0,3-0,5 mm)

· Scegli font sans-serif ed evita stili cursivi o eccessivamente decorativi

La marcatura laser può essere più efficiente ed economica dell'incisione CNC per lotti più grandi.

Piano per la produzione in lotto

Le economie di scala possono ridurre significativamente il costo per unità:

· Batching riduce il tempo di impostazione della macchina

· Permette l'ammortizzazione degli utensili su più unità

· Permette l'automazione e meno intervento manuale

Suggerimento:Anche un piccolo aumento del volume (da 1 a 10 unità) può portare a risparmi significativi.

Limita le finiture personalizzate

Le fasi di post-elaborazione aggiungono tempo e costi. Se l'aspetto cosmetico non è critico:

· Saltare l'anodizzazione o la lucidatura a meno che non sia necessario per la resistenza alla corrosione o l'estetica

· Considera il blasting di perline invece della lucidatura dello specchio

· Scegli rivestimenti di colore standard se l'aspetto è una preoccupazione

Le finiture più semplici sono più veloci, più economiche e più facili da ispezionare.

Collabora presto con il tuo produttore

L'input Design for Manufacturability (DFM) del vostro fornitore CNC può rivelare risparmi prima della produzione:

· Inviare progetti iniziali per il feedback durante la fase di quotazione

· Chiedi l'accesso agli strumenti, le opzioni di fissaggio e le raccomandazioni sui materiali

· Sfruttare la loro esperienza nell'ottimizzazione della geometria delle parti o nella combinazione di più parti

Questa partnership spesso porta a migliori prestazioni delle parti e a costi complessivi inferiori.

Riassunto delle tecniche di risparmio sui costi

| Strategia | Impatto |

| Semplifica la geometria | Riduce i tempi di lavorazione e gli errori |

| Utilizzare dimensioni standard | Consente strumentazione più veloce ed economica |

| Tolleranze di rilassamento | Evita sovraccarichi di ingegneria e ispezione |

| Evitare caratteristiche profonde | Minimizza la deflessione degli utensili e la complessità del fissaggio |

| Selezionare materiali comuni | Risparmia sui costi grezzi e sull'usura degli utensili |

| Ridurre al minimo le impostazioni | Migliora l'efficienza e la precisione dell'allineamento |

| Limita il testo complesso | Evita utensili specializzati e cicli più lunghi |

| Aumentare la quantità di ordine | Riduce il costo unitario attraverso il batching |

| Salta finiture personalizzate | Riduce il tempo di post-elaborazione |

| Ottieni feedback DFM in anticipo | Previene la rielaborazione e garantisce la fattibilità |

Comprendendo i principi, i limiti e le migliori pratiche diLavorazione CNCingegneri e progettisti possono creare parti ottimizzate che siano sia funzionali che economiche. Con una corretta pianificazione e collaborazione con produttori esperti, parti CNC personalizzate possono essere prodotte in modo efficiente e affidabile.

+86 15338350382

+86 15338350382

Italian

Italian Inglese

Inglese Spagnolo

Spagnolo Francese

Francese Russo

Russo Tedesco

Tedesco Giapponese

Giapponese

15 Min letturaPubblicato Dec 08 2025

15 Min letturaPubblicato Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6th North Street, comunità di Xiagang, città di Chang'an, città di Dongguan, provincia del Guangdong, Cina.

6th North Street, comunità di Xiagang, città di Chang'an, città di Dongguan, provincia del Guangdong, Cina.