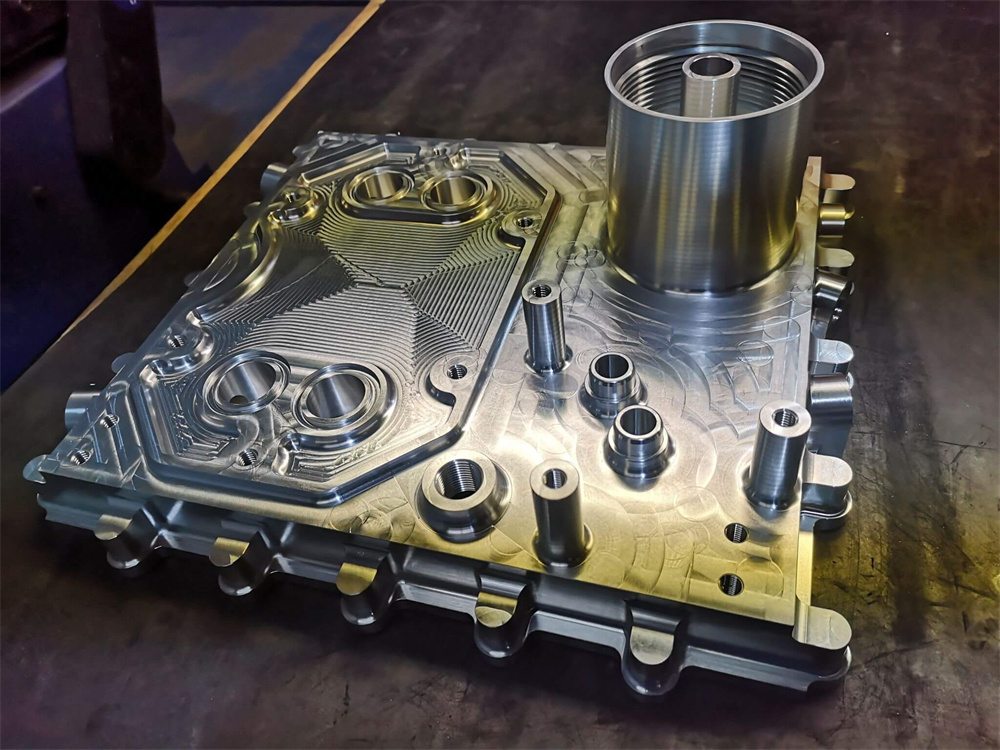

Die CNC-Bearbeitung ist ein Fertigungsprozess, bei dem vorprogrammierte Software die Bewegung von Werkzeugen und Maschinen diktiert. Diese Methode wird weit verbreitet in Industrien, die hohe Präzision und Wiederholbarkeit erfordern, wie Luft- und Raumfahrt, Automobil- und Medizingeräteherstellung.CNC-Bearbeitungermöglicht die effiziente Herstellung komplexer Teile mit engen Toleranzen.

Was ist CNC-Bearbeitung?

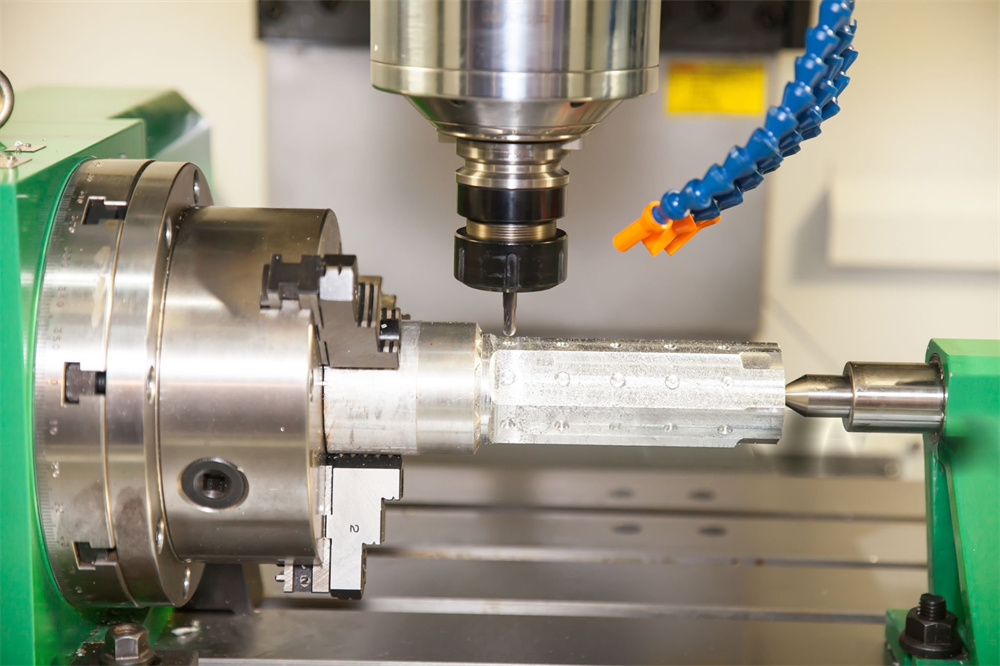

CNC-Bearbeitungumfasst die Verwendung von computerisierten Steuerungen zur Bedienung und Manipulation von Maschinen und Schneidwerkzeugen. Es umfasst verschiedene Prozesse wie Fräsen, Drehen, Bohren und Schleifen. Das CNC-System interpretiert ein CAD-Modell und übersetzt es in eine Reihe von Befehlen, die die Maschine ausführen kann. Zu den wichtigsten Vorteilen gehören hohe Genauigkeit, Wiederholbarkeit und die Fähigkeit, mit einer Vielzahl von Materialien zu arbeiten.

Haupt CNC Bearbeitungsprozesse

Dies beinhaltet die Verwendung von Rotationsschneidern, um Material aus einem festen Werkstück zu entfernen. Fräsen ist ideal für die Herstellung komplexer Geometrien, Schlitze und Löcher in zwei und drei Dimensionen.

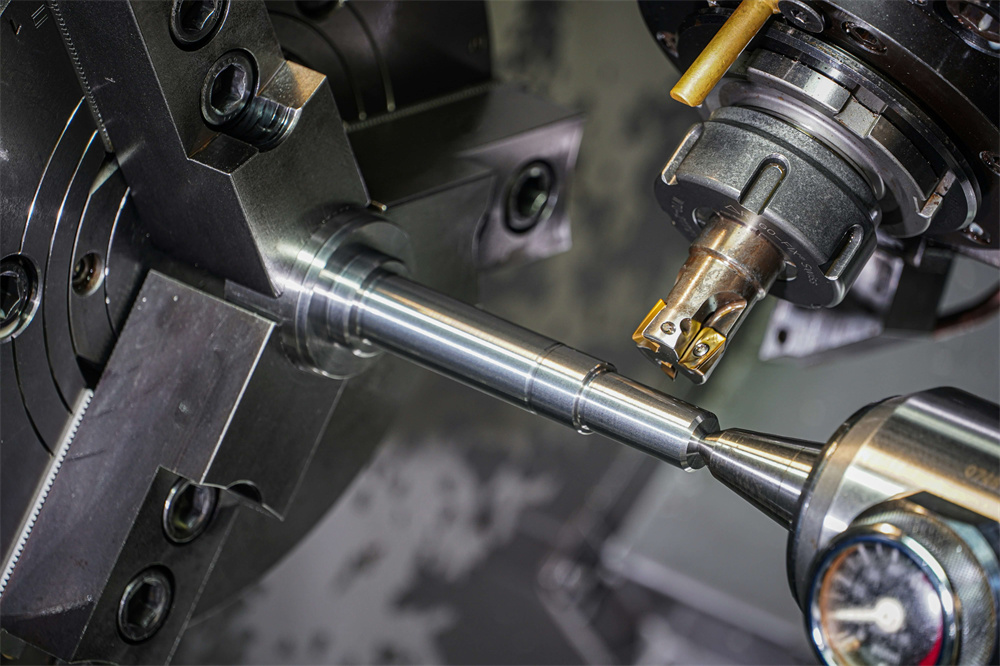

CNC Drehmaschine (Drehmaschine)

Das Werkstück dreht sich, während ein Schneidwerkzeug Material entfernt. Diese Methode eignet sich besonders für zylindrische Teile wie Wellen und Buchsen.

CNC Bohren

Verwendet Bohrbürchen, um präzise, wiederholbare Löcher zu erstellen. Moderne CNC-Bohrer können Geschwindigkeiten und Zufuhren dynamisch abhängig von Material und Tiefe anpassen.

Elektroentladungsbearbeitung (EDM)

Anstatt zu schneiden, EDM verwendet elektrische Funken, um harte oder komplizierte Teile zu formen, insbesondere diejenigen, die schwer mechanisch zu bearbeiten sind.

CNC Schleifen

Verwendet, um extrem feine Oberflächen oder enge Dimensionstoleranzen zu erreichen, wird das Schleifen oft als Veredelungsprozess verwendet.

Vorteile der CNC-Bearbeitung

Unübertroffene Präzision

CNC-Maschinen können in Toleranzen von ±0,001 Zoll oder besser arbeiten, was sie ideal für hochpräzise Anwendungen wie Luft- und Raumfahrt und medizinische Geräte macht.

Hohe Wiederholbarkeit

Sobald ein Teileprogramm perfektioniert ist, kann es wiederverwendet werden, um identische Teile mit minimaler Variation herzustellen, was sowohl für die Qualitätskontrolle als auch für die Skalierbarkeit entscheidend ist.

Materialvielseitigkeit

CNC-Maschinen können praktisch jedes feste Material schneiden, einschließlich Aluminium, Titan, Edelstahl, Kunststoffe (wie Delrin und PEEK) und sogar Verbundstoffe.

Schnelle Umstellung

Für sowohl die Prototypierung als auch die Produktion bietet die CNC-Bearbeitung relativ kurze Vorlaufzeiten, insbesondere im Vergleich zu Spritzgießen oder Gussen, die Werkzeuge erfordern.

Konstruktionskomplexität

3D-Werkzeugwege ermöglichen es CNC-Maschinen, komplizierte, detaillierte Teile herzustellen, die mit manueller Bearbeitung unmöglich wären.

CNC vs. andere Fertigungsmethoden

| Eigenschaften | CNC Bearbeitung | 3D-Druck | Spritzgießen |

|

Materialbereich |

Breit (Metalle/Kunststoffe) |

Überwiegend Kunststoffe/Harz |

Überwiegend Plastik |

|

Stärke |

Sehr hoch |

Moderat |

Hoch (nach Werkzeugbearbeitung) |

|

Toleranz |

Ausgezeichnet |

Moderat |

Ausgezeichnet |

| Eigenschaften | CNC Bearbeitung | 3D-Druck | Spritzgießen |

|

Einrichtungskosten |

Gemäßigt |

Niedrig |

Sehr hoch |

|

Einheitskosten (hohes Vol.) |

Mittelmäßig bis niedrig |

Hoch |

Sehr niedrig |

|

Geschwindigkeit (kleine Batch) |

Schnell |

Langsam |

Schnell (nach Werkzeugbearbeitung) |

CNC-Fertigungsstandards

Allgemeine Fertigungsnormen

CNC-Bearbeitungmüssen standardisierte Verfahren einhalten, die Qualität, Wiederholbarkeit und Sicherheit garantieren. Diese Normen regeln alles von der Genauigkeit von Werkzeugmaschinen bis zur Rückverfolgbarkeit von Rohstoffen. Zu den wichtigsten internationalen Organisationen gehören:

·ISO (Internationale Organisation für Normung)– z.B. ISO 2768 für allgemeine Toleranzen, ISO 9001 für Qualitätsmanagementsysteme.

·ASME (American Society of Mechanical Engineers)– z.B. ASME Y14.5 für GD&T (Geometrische Dimensionierung und Toleranzierung).

·DIN (Deutsches Institut für Normung)– weit verbreitet in europäischen Herstellungsstandards verweist.

Es wird erwartet, dass Hersteller strenge Prozesskontrollen aufrechterhalten, einschließlich Maschinenkalibrierungspläne, dokumentierter Inspektionsverfahren und Bedienerzertifizierungen.

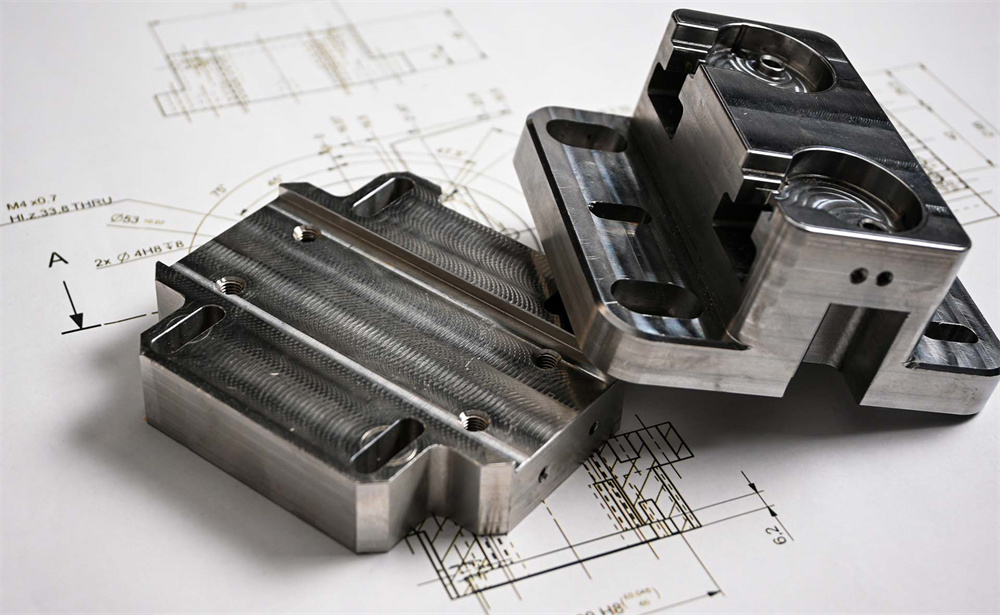

Allgemeine Toleranzen

Allgemeine Toleranzen gelten, wenn in den technischen Zeichnungen keine spezifischen Toleranzgrenzen angegeben sind. Diese basieren in der Regel auf ISO 2768-m (mittel) oder ISO 2768-f (fein), je nach Teileanforderungen. Typische Toleranzen umfassen:

·Lineare Abmessungen:±0,1 mm bis ±0,3 mm

·Lochdurchmesser:±0,05 mm bis ±0,2 mm

·Winkeltoleranzen:±1° bis ±3°

Allgemeine Toleranzen eignen sich für nicht kritische Teile, bei denen Form, Passform oder Funktion nicht durch geringfügige Abweichungen beeinträchtigt werden.

Enge Toleranzen

Hochpräzisionsteile erfordern enge Toleranzen, allgemein definiert als ±0,01 mm oder besser. Diese Toleranzen sind in der Luft- und Raumfahrt, Verteidigung und Präzisionsinstrumentation üblich. Die Erfüllung solcher Toleranzen erfordert:

· Hochsteife CNC-Maschinen mit thermischer Stabilität

· Klimagesteuerte Bearbeitungsumgebungen

· Werkzeugkompensation und Messsysteme im Prozess

· Fortgeschrittene Schneidwerkzeuge mit minimaler Ablenkung

Beachten Sie, dass engere Toleranzen aufgrund erhöhter Inspektionen und langsamerer Produktionsgeschwindigkeiten häufig zu exponentiell höheren Bearbeitungskosten führen.

Größenbegrenzungen

Die maximal bearbeitbare Teilegröße wird durch die Bauhülle der CNC-Maschine bestimmt. Einschränkungen umfassen:

·3-Achs-Mühlen:Gemeinsamer Größenbereich bis 1000 x 500 x 500 mm

·5-Achs-Mühlen:Etwas kleinere Arbeitsflächen durch Drehachsen

·CNC Drehmaschinen:Drehdurchmesser liegen typischerweise zwischen 200 mm und 500 mm

·Großformatige Portiermühlen:Fähig, Teile mehrere Meter lang zu bearbeiten

Designer sollten sich frühzeitig in der Konstruktionsphase mit ihrem Hersteller beraten, um die Kompatibilität der Teilegröße sicherzustellen.

Entwurfsrichtlinien

Erfolgreiches CNC-Teiledesign balanciert Funktionalität, Fertigbarkeit und Kosten. Die Einbeziehung der folgenden Konstruktionsprinzipien gewährleistet eine effiziente Bearbeitung und minimiert Produktionsrisiken.

Teil Komplexität

Hochkomplexe Konstruktionen erhöhen Bearbeitungszeit und -kosten. Komplexe Teile können:

· Mehrachsige CNC-Maschinen (4- oder 5-Achs) für den Zugang zu allen Funktionen.

· Kundenspezifische Befestigung und mehrere Setups.

· Spezialisierte Werkzeuge.

Empfehlungen:

• Vereinfachen, wo möglich.

· Extrem komplexe Teile in einfachere Baugruppen zerlegen.

· Verwenden Sie Standardkonstruktionselemente, wenn möglich.

Fillets und innere Radien

CNC-Endfräse sind rund, was es schwierig macht, scharfe Innenecken herzustellen.

Empfehlungen:

· Verwenden Sie Fillets mit Radien ≥ Werkzeugradius (z.B. 3 mm oder 6 mm).

· Tragen Sie konsistente Radien über die Ecken, um die Verwendung des gleichen Werkzeugs zu ermöglichen.

· Vermeiden Sie 90 ° innere Ecken - verwenden Sie 135 ° Winkel oder Fasen für einfachere Bearbeitung.

Löcher

Bohren und Reimen sind Standardvorgänge, aber falsche Spezifikationen können zu Toleranzproblemen oder Werkzeugbrechen führen.

Empfehlungen:

· Verwenden Sie Standard-Bohrdurchmesser (metrisch oder kaiserlich).

· Begrenzen Sie das Lochtiefe-Durchmesserverhältnis auf 5:1 (max. 10:1 für Sonderfälle).

· Geben Sie Lochtypen an (z. B. Freiraum, Abgriff, Gegenbohrung, Gegensink).

Taschen und Hohlräume

Tiefe Taschen können zu Werkzeugauslenkung, Vibrationen und erhöhter Zykluszeit führen.

Empfehlungen:

· Halten Sie Taschentiefen ≤ 4x die Breite.

· Verwenden Sie offene Taschen anstelle von geschlossenen Hohlräumen, wenn möglich.

· Wenden Sie großzügige Eckradien innerhalb von Hohlräumen an, um die Schneidwerkzeugwege anzupassen.

Gewinde und Tapped Löcher

Die Gewindebearbeitung erfordert eine sorgfältige Planung, um Werkzeugbrechen zu vermeiden und die Gewindeintegrität zu gewährleisten.

Empfehlungen:

· Verwenden Sie Standard-Gewindetypen (z.B. M6, 1/4-20 UNC).

· Vermeiden Sie das Gewinde bis zum Boden der Blindlöcher.

· Fügen Sie Faden Entlastung oder Runout Zonen.

· Grenztiefe: Innengewindetiefe sollte nicht 1,5x den Durchmesser überschreiten.

Wanddicke

Dünne Wände können sich während der Bearbeitung verformen, was zu Maßungenauigkeit und erhöhten Vibrationen führt.

Mindestrichtlinien:

· Metalle: ≥ 1 mm

· ≥ 1,5 mm

· Hohe nicht gestützte Wände: fügen Sie Rippen oder Stützstrukturen bei Bedarf hinzu.

Bearbeiteter Text und Logos

Textfunktionen sind optisch ansprechend, können jedoch die Bearbeitungszeit erheblich erhöhen.

Empfehlungen:

· Verwenden Sie einfache, sans-serif Schriften (z.B. Arial, Helvetica).

· Halten Sie sich an einer Tiefe von 0,3 mm-0,5 mm.

· Mindestlinienbreite: 0,5 mm.

Vermeiden Sie Texte kleiner als 5 mm Höhe.

Unterschnitte

Unterschnitte sind aufgrund begrenzter Werkzeugzugänglichkeit und geometrischer Einschränkungen anspruchsvoll.

Typen:

·T-Schlitz und Schwalbenschwanz:Benötigen Sie spezielle Schneider.

·Rückseite Unterschnitte:Häufig ist eine 5-Achs-Bearbeitung oder Neupositionierung erforderlich.

Empfehlungen:

Vermeiden Sie Unterschnitte, es sei denn funktional notwendig.

· Definieren Sie in Zeichnungen eindeutig die untergeschnittenen Abmessungen.

· Beraten Sie sich mit der Werkstatt für Werkzeugverfügbarkeit.

Kammern und Entgraten

Kammern erleichtern die Montage und reduzieren scharfe Kanten, während das Entgraten die Sicherheit und die Ästhetik verbessert.

Empfehlungen:

· 0,5 mm bis 2 mm Fasen auf offenen Kanten auftragen.

· Geben Sie kritische Kanten an, die entgratet werden müssen.

· Verwenden Sie "brechen alle scharfen Kanten" Callout nur, wenn geringfügige Kantenbehandlung ausreicht.

Materialien und Oberflächen

Materialauswahl und Oberflächenverbindung sind entscheidende Entscheidungen bei der CNC-Bearbeitung, die sich auf die Leistung, die Kosten, das Erscheinungsbild und die Nachproduktionsanforderungen auswirken. Dieser Abschnitt beschreibt gemeinsame Materialwahlen und Veredelungsmöglichkeiten, um ein effizientes und funktionelles Design zu führen.

Gemeinsame CNC-Materialien

Metallmaterialien

·Aluminium (6061, 7075, 2024)

Leicht, korrosionsbeständig und einfach zu bearbeiten. Ideal für Luft- und Raumfahrt-, Automobil- und allgemeine Ingenieuranwendungen. Anodisiert gut.

·Stahl (1018, 1045, 4140)

Bietet ausgezeichnete Festigkeit, Zähigkeit und Schweißbarkeit. Verwendet in mechanischen Bauteilen und strukturellen Anwendungen.

·Edelstahl (304, 316, 303)

Bietet hohe Korrosionsbeständigkeit und Haltbarkeit. Häufig in medizinischen, marine und Lebensmittel-grade Teile verwendet. 303 ist mehr bearbeitbar.

·Messing (C360, C260)

Hoch bearbeitbar mit einer glatten Oberfläche und natürlicher Korrosionsbeständigkeit. Häufig in elektrischen Steckverbindern und dekorativen Armaturen.

·Titan (Klasse 2, Klasse 5)

Bekannt für ein ausgezeichnetes Festigkeit-Gewicht-Verhältnis und Korrosionsbeständigkeit. Verwendet in der Luft- und Raumfahrt, medizinischen Implantaten und Motorsport. Erfordert spezialisierte Werkzeuge und langsamere Zufuhren.

Kunststoffe und Verbundwerkstoffe

·ABS

Hart und erschwinglich. Häufig in Gehäusen, Armaturen und Prototypen verwendet.

·POM (Delrin/Acetal)

Niedrige Reibung, hohe Festigkeit und ausgezeichnete Dimensionsstabilität. Geeignet für Getriebe, Buchsen und mechanische Teile.

·Nylon

Robust und abrasionsbeständig. Häufig für strukturelle Anwendungen und Isolatoren verwendet.

·PTFE (Teflon)

Chemisch inert und temperaturbeständig. Verwendet in Dichtungen und medizinischen Komponenten. Schwierig zu bearbeiten aufgrund der Weichheit.

·Polycarbonat

Transparent und schlagfest. Ideal für Fenster und Sicherheitsausrüstung.

·Kohlefaserverbundstoffe & G10

Leicht und steif, aber abrasiv auf Werkzeugen. Häufig in Luft- und Raumfahrt, Elektronik und Hochleistungsteilen verwendet. Erfordert diamantbeschichtete Werkzeuge.

Einsätze

Einsätze sind für die Verstärkung von Gewinden in Kunststoff- oder Weichmetallteilen unerlässlich, insbesondere wenn wiederholte Montage/Demontage erwartet wird.

·Heat-Set Einsätze:Installiert mit thermischer Ausdehnung und Druck. Häufig in Thermoplasten.

·Ultraschall-Einsätze:Eingebettet mit Vibrationen, die eine starke Fusion mit dem Wirtsmaterial gewährleisten.

·Press-Fit Einsätze:Mechanisch in vorgebohrte Löcher gedrückt. Geeignet für Metall- oder harte Kunststoffteile.

·Tipp:Definieren Sie in Ihren technischen Zeichnungen Einlagetyp, Standort und Installationsmethode eindeutig.

Teilekennzeichnungen

CNC-bearbeitete Teile erfordern häufig Identifizierung oder Rückverfolgbarkeit. Kennzeichnungen können Teilenummern, Seriencodes oder Prüfstempel enthalten.

·Lasergravur:Präzise und dauerhaft; geeignet für Metalle und einige Kunststoffe.

·CNC-Gravierung:Direkt in die Oberfläche bearbeitet. Die Tiefe sollte 0,3-0,5 mm für die Sichtbarkeit betragen.

·Farbstempeln oder Etikettierung:Weniger haltbar, besser für temporäre oder interne Teile.

Markierungen auf nicht kritischen Oberflächen platzieren, um Kompromisse bei Toleranzen oder Oberflächenverbindungen zu vermeiden.

Oberflächenverbindungen

Nachbehandlungen verbessern Funktion, Verschleißbeständigkeit, Aussehen und Korrosionsschutz. Wählen Sie Oberflächen basierend auf Teilematerial, Umgebung und kosmetischen Anforderungen.

Übersicht über gemeinsame Finishes

| Finish Typ | Kompatible Materialien | Zweck | Hinweise |

|

Anodisierung |

Aluminium |

Ergänzt Korrosionsbeständigkeit und Farbe |

Typ II (Kosmetik), Typ III (Hartschicht) |

|

Pulverbeschichtung |

Die meisten Metalle |

Langlebige, dekorative Beschichtung |

Dick und gleichmäßig, mehrere Farboptionen |

|

Perlenstrahlung |

Aluminium, Stahl, Kunststoffe |

Einheitliche matte Oberfläche |

Entfernt Werkzeugzeichen; Nicht für enge Toleranzbereiche |

|

Polieren |

Metalle, Kunststoffe |

Verbessert Aussehen, Glattheit |

Arbeitsintensiv, verbessert die Ästhetik |

| Finish Typ | Kompatible Materialien | Zweck | Hinweise |

|

Passivierung |

Edelstahl |

Entfernt Oberflächenschutzmittel |

Verbessert die Korrosionsbeständigkeit |

|

schwarzes Oxid |

Kohlenstoffstahl |

Dunkle Oberfläche, milder Korrosionsschutz |

Minimale Dimensionsänderung |

|

Elektropolieren |

Edelstahl, Titan |

Hohe Reinheit und Glattheit |

Ideal für medizinische, Lebensmittel- und optische Teile |

|

Bürsten |

Aluminium, Edelstahl |

Erstellt eine lineare Finish-Textur |

Gemeinsam für Verbraucherprodukte |

Auswahl des richtigen Finishes

Berücksichtigen Sie diese Faktoren bei der Auswahl eines Finishes:

·Funktionalität:Wird das Teil Gesicht Verschleiß, Hitze oder chemische Exposition?

·Ästhetik:Benötigt das Teil eine dekorative oder matte Oberfläche?

·Toleranzen:Einige Oberflächen (z.B. Pulverbeschichtung) fügen messbare Dicke hinzu.

·Material:Nicht alle Oberflächen sind mit jedem Substrat kompatibel.

Oberflächen verbessern Aussehen, Korrosionsbeständigkeit und Verschleißeigenschaften:

·Wie bearbeitet:keine zusätzliche Verarbeitung; Zeigt Werkzeugzeichen an.

·Anodisierung:Fügt Korrosionsbeständigkeit und Farbe zu Aluminium Teilen.

·Pulverbeschichtung:Haltbare, dekorative Oberfläche für Metallteile.

·Perlenstrahlung:Erzeugt eine einheitliche matte Textur.

·Polieren:Verbessert visuelle Attraktivität und Glattheit.

·Passivierung:Entfernt Oberflächenschutzmittel auf Edelstahl.

Schritte zur Vorbereitung und Beschaffung Ihrer benutzerdefinierten Teile

Die erfolgreiche Beschaffung von kundenspezifischen CNC-Bearbeitungsteilen beinhaltet einen strukturierten Workflow, von der Konzeptualisierung bis zur Endprüfung. Im Folgenden finden Sie eine Schritt-für-Schritt-Anleitung, um Ingenieuren, Designern und Beschaffungsteams dabei zu helfen, den Prozess effizient zu navigieren.

Definieren Sie Ihre Anforderungen

Beginnen Sie mit einem klaren Verständnis der funktionellen und technischen Ziele des Teils:

·Anwendung und Umgebung:Ist das Teil strukturell, kosmetisch oder funktional? Wird es Wärme, Chemikalien oder Tragkräften ausgesetzt sein?

·Materialauswahl:Wählen Sie basierend auf Festigkeit, Bearbeitbarkeit, Gewicht, Korrosionsbeständigkeit oder Konformität (z. B. FDA, RoHS).

·Toleranzanforderungen:Verwenden Sie enge Toleranzen nur, wenn dies unbedingt notwendig ist. Geben Sie ISO 2768-m oder strenger für Präzisionsmerkmale an.

·Oberfläche Finish:Entscheiden Sie, ob die Nachverarbeitung (z. B. Anodisierung, Perlenstrahlung) kosmetisch, funktionell oder beides ist.

·Menge und Lieferzeit:Unterscheiden Sie zwischen Prototyping, Low-Volume- oder High-Volume-Produktion, um die Lieferantenauswahl und die Preisgestaltung zu begleiten.

Tipp:Dokumentieren Sie alle Anforderungen in einem technischen Spezifikationsblatt.

Erstellen eines 3D-CAD-Modells

Verwenden Sie professionelle Software, um ein solides, parametrisches Modell zu generieren:

·Empfohlene Software:SolidWorks, Autodesk Fusion 360, Siemens NX oder Creo.

·Modellrichtlinien:

Entfernen Sie unnötige Funktionen (z.B. Logos, Fillets), wenn sie nicht funktionskritisch sind.

Stellen Sie sicher, dass keine überlappenden Körper oder nicht-Vielfaltsgeometrien vorhanden sind.

Bestätigen Sie Maßstab und Einheiten (mm/Zoll).

Exportieren von Dateien in allgemein akzeptierten Formaten:

·STP / STEP (.stp, .step)Bevorzugt für die Herstellung.

·IGES (.igs)– Alte Systeme, weniger genau.

·SLDPRT, 3MF oder Parasolid (.x_t)Für erweiterte Funktionen oder interne Teams.

Erstellen einer 2D technischen Zeichnung

Auch bei einem 3D-Modell bleiben 2D-Zeichnungen für die Vermittlung detaillierter Spezifikationen unerlässlich:

Inklusive:

· Volle Abmessungen (einschließlich Tiefe, Radius und kritische Merkmale)

· Toleranzen und Datenreferenzen

· Loch- und Gewindespezifikationen (z.B. M6 × 1, ¼-20 UNC)

· Oberflächenverbindung Callouts

· GD&T-Symbole (nach ASME Y14.5 oder ISO 1101)

· Material- und Oberflächenanforderungen

· Menge und Revisionsnummer

Dateiformat:PDF-Dateienist Standard; Stellen Sie sicher, dass es in hoher Auflösung exportierbar ist und Titelblöcke enthält.

Finden Sie einen geeigneten Hersteller

Wählen Sie eine CNC-Werkstatt oder -Plattform basierend auf Ihren Teileanforderungen und Geschäftsprioritäten:

Überlegungen:

·Fähigkeiten:Gewährleisten Sie den Zugang zu benötigten Materialien, Maschinen (3-, 4- oder 5-Achs) und Veredelungsmöglichkeiten.

·Zertifizierungen:ISO 9001, AS9100 oder ITAR können für bestimmte Branchen erforderlich sein.

·Lieferzeit:Bestätigen Sie Turnaround für Prototyping vs. Produktionsläufe.

·Kommunikation:Suchen Sie nach Transparenz, technischem Support und Reaktionsfähigkeit.

·Standort:Inländische vs. internationale Beschaffung beeinflusst Kosten, Versand und IP-Kontrolle.

Arten von Lieferanten:

· Lokale Geschäfte für schnelle Umstellung

· Online-Plattformen mit Markeneffekt

· Ausländische Lieferanten haben Kosteneffektivitätsvorteile

Angebot anfordern (RFQ)

Senden Sie Ihr 3D-Modell, 2D-Zeichnung und alle zusätzlichen Spezifikationen ein, um genaue Angebote zu erhalten.

Informationen zu enthalten:

· Materialtyp und -qualität

· Menge und Lieferdatum

· Alle Zertifizierungen oder Inspektionen erforderlich

· Sekundärvorgänge (z.B. Anodisierung, Wärmebehandlung)

• Budgetbeschränkungen (falls zutreffend)

Reaktionszeit:Die meisten Anbieter antworten innerhalb von 24 bis 72 Stunden. Online-Plattformen bieten oft sofortige oder KI-unterstützte Angebote.

Tipp:Vergleichen Sie mehrere Angebote und fragen Sie nach einer Design for Manufacturability (DFM) Bewertung, bevor Sie sich verpflichten.

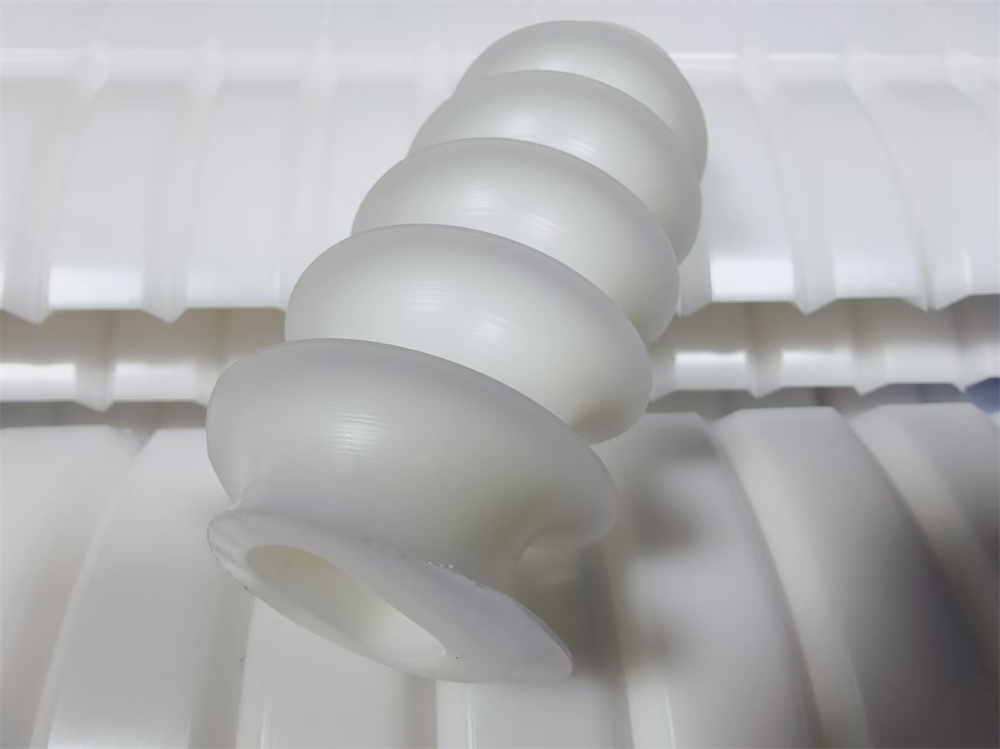

Prototyp (falls erforderlich)

Führen Sie vor der Skalierung einen Prototyp-Batch mit geringem Volumen aus, um zu validieren:

·Fit und Montage:Sicherstellung der Integration mit Paarungskomponenten.

·Funktionalität:Testträger, Bewegung, Dichtung usw.

·Ästhetik:Bewertung der Oberflächenqualität und Branding.

·Toleranzen:Überprüfen Sie Zeichnungen und CAD-Modelle.

Optionen:Beginnen Sie mit einem CNC-Prototyp oder verwenden Sie den 3D-Druck, um die allgemeine Geometrie zu bewerten, wenn keine vollständigen mechanischen Eigenschaften sofort benötigt werden.

Bestellen Sie

Einmal mit dem Angebot und dem Prototyp zufrieden:

·Fertigstellung der CAD- und Zeichnungsrevisionen

·Herstellungsvertrag und NDA unterzeichnen (falls erforderlich)

·Qualitätskontrollen oder First Article Inspection (FAI) angeben

·Bestätigen Sie Produktionszeit und Liefermethode

Verwenden Sie ein PO-System oder ein Plattform-Dashboard, um den Fortschritt zu verfolgen.

Qualitätskontrolle und Lieferprüfung

Überprüfen Sie die Teile nach Ihrer QA-Checkliste:

·Dimensionale Inspektion:Verwenden Sie Sattel, CMMs oder Messgeräte.

·Abschließen Bewertung:Überprüfen Sie Beschichtungskonsistenz, Farbe und Gleichmäßigkeit.

·Gewinde- und Fit-Tests:Verwenden Sie Go/No-Go-Messgeräte oder manuelle Werkzeuge.

·Funktionelle Prüfung:Durchführen Sie gegebenenfalls mechanische oder elektrische Tests.

Dokumentation auf Anfrage:

· Konformitätszertifikat (CoC)

· Materialzertifizierungen (z.B. Mühlenzertifikate)

· Oberflächenverbindung oder Wärmebehandlungsberichte

· Inspektionsberichte

Dokumentieren Sie alle Probleme und benachrichtigen Sie den Lieferanten umgehend, um eine Lösung oder Umherstellung einzuleiten.

Vorschläge zur Senkung der Bearbeitungskosten

CNC-Bearbeitung bietet Präzision und Vielseitigkeit, aber die Kosten können aufgrund komplexer Geometrien, enger Toleranzen und spezialisierter Anforderungen eskalieren. Durch die Anwendung intelligenter Design- und Beschaffungsstrategien können Sie die Herstellungskosten erheblich senken, ohne die Qualität zu beeinträchtigen.

Vereinfachen Sie das Teiledesign

Komplexe Teile erfordern oft mehrere Setups, maßgeschneiderte Werkzeuge oder 5-Achs-Bearbeitung - all dies erhöht die Kosten. Wenn möglich:

· Beseitigen Sie unnötige Merkmale (z.B. dekorative Nuten, enge Innenecken)

· Verwenden Sie symmetrische Designs, die die Befestigung vereinfachen

· Vermeiden Sie Teilegeometrien, die eine Neupositionierung während der Bearbeitung erfordern

Tipp:Konstruktion für 3-Achs-Bearbeitung, es sei denn, es ist absolut notwendig, 4- oder 5-Achs-Fähigkeiten zu verwenden.

Standardfunktionen und -abmessungen verwenden

Passen Sie Ihr Design an Industriestandard-Werkzeuge aus, um die Programmierungs- und Bearbeitungszeit zu reduzieren:

· Wählen Sie Lochdurchmesser aus, die mit Standard-Bohrgrößen kompatibel sind (z. B. 3, 6, 8, 10 mm)

· Standardfadentypen (z.B. M6, ¼-20 UNC) und Tiefen verwenden

· Standard-Eckradien anwenden, die den gängigen Endmühlengrößen entsprechen (z. B. 3 mm oder 6 mm)

Ergebnis:Weniger Werkzeugwechsel, schnellere Produktionszyklen und geringerer Werkzeugverschleiß.

Vermeiden Sie extrem enge Toleranzen

Unnötig enge Toleranzen können durch langsamere Geschwindigkeiten, erhöhtes Schrottrisiko und zusätzliche Inspektionen die Bearbeitungskosten verdoppeln oder verdreifachen:

· Verwenden Sie ISO 2768-m oder -f für nicht kritische Merkmale

· Reservieren Sie ±0,01 mm Toleranzen nur für Schnittstellen oder Präzisionspassungen

· Kennzeichnen Sie in der Zeichnung eindeutig, welche Abmessungen funktionskritisch sind (CTF)

Tipp:Im Zweifel konsultieren Sie den Hersteller während der Konstruktionsphase für DFM-Feedback.

Minimieren Sie tiefe Hohlräume und dünne Wände

Tiefe Taschen erfordern eine längere Werkzeugreichweite, was zu Ablenkungs- und Vibrationsproblemen führt. Dünne Wände können sich unter Bearbeitungsbelastungen biegen, was zu schlechten Oberflächenverbindungen oder Dimensionsfehlern führt.

Empfohlene Leitlinien:

· Tiefe-Breite-Verhältnis < 4:1 für Endfräse

· Wanddicke > 1 mm für Metalle; > 1,5 mm für Kunststoffe

· Vermeiden Sie ungestützte oder cantilevered Strukturen

Wenn tiefe Taschen erforderlich sind, sollten Sie mit großen Werkzeugen rauen und mit kleineren Werkzeugen fertigen, um die Zeit zu verkürzen.

Wählen Sie kostengünstige Materialien

Materialkosten und Bearbeitbarkeit variieren stark:

·Aluminium 6061:Ausgezeichnete Bearbeitbarkeit und weit verfügbar

·Milder Stahl:Kosteneffektiv für Bauteile

·Kunststoffe (z.B. ABS, Delrin):Schnell zu bearbeiten, ideal für nicht tragende Bauteile

Vermeiden Sie exotische Materialien (z. B. Inconel, gehärtete Stähle, PEEK), es sei denn, sie sind unbedingt erforderlich - sie sind langsamer zu bearbeiten und verbrauchen mehr Werkzeug.

Reduzieren Sie die Setup-Zeit

Teile, die mehrere Operationen oder komplexe Befestigungen erfordern, erhöhen die Arbeitszeit:

· Entwerfen Sie flache oder prismatische Funktionen für eine einfache Klemmung

· Hinzufügen von Ortungslöchern oder Funktionen, die die Neuausrichtung vereinfachen

· Konsolidieren Sie mehrere kleine Teile in einer einzigen großen Platte, um Armaturenwechsel zu reduzieren

Pro-Tipp:Entwerfen Sie Teile, die in einem Aufbau bearbeitet werden können, um Zeit zu sparen und Fehlerrisiken zu reduzieren.

Vermeiden Sie kleine oder komplizierte Texte

Text, Logos oder Seriennummern erhöhen die Programmierzeit und erfordern kleine Schneidwerkzeuge. Für nicht funktionales Branding:

· Verwenden Sie größere Schriftarten (≥12 pt) mit einfacher Geometrie

· Halten Sie die Graviertiefe flach (0,3-0,5 mm)

· Wählen Sie sans-serif Schriftarten und vermeiden Sie kursive oder übermäßig dekorative Stile

Lasermarkierung kann für größere Chargen effizienter und kostengünstiger sein als CNC-Gravur.

Plan für die Batchproduktion

Größenordnungen können die Kosten pro Einheit erheblich senken:

· Batching reduziert Maschineneinrichtungszeit

· Ermöglicht die Werkzeugabschreibung über mehrere Einheiten hinweg

· Ermöglicht Automatisierung und weniger manuelle Eingriffe

Tipp:Selbst eine geringe Volumenerhöhung (von 1 auf 10 Einheiten) kann zu erheblichen Einsparungen führen.

Beschränken Sie benutzerdefinierte Finishes

Nachbearbeitungsschritte fügen Zeit und Kosten hinzu. Wenn das kosmetische Aussehen nicht kritisch ist:

· Überspringen Sie Anodisierung oder Polieren, es sei denn, für Korrosionsbeständigkeit oder Ästhetik erforderlich

· Beachten Sie Perlenstrahlung statt Spiegelpolieren

· Wählen Sie standardfarbige Beschichtungen, wenn das Aussehen ein Problem ist

Einfachere Oberflächen sind schneller, billiger und einfacher zu überprüfen.

Frühe Zusammenarbeit mit Ihrem Hersteller

Die Eingabe von Design for Manufacturability (DFM) Ihres CNC-Lieferanten kann Einsparungen vor der Produktion ergeben:

· Erste Entwürfe für Feedback während der Angebotsphase senden

· Fragen Sie nach Werkzeugzugang, Befestigungsoptionen und Materialempfehlungen

· Nutzen Sie ihre Erfahrung bei der Optimierung der Teilegeometrie oder der Kombination mehrerer Teile

Diese Partnerschaft führt oft zu einer besseren Teileleistung und niedrigeren Gesamtkosten.

Zusammenfassung der Kostenspartechniken

| Strategie | Auswirkungen |

| Geometrie vereinfachen | Verringert Bearbeitungszeit und Fehler |

| Standardabmessungen verwenden | Ermöglicht schnelleres, billigeres Werkzeug |

| Entspannungstoleranzen | Vermeidet übermäßige Engineering- und Inspektionskosten |

| Vermeiden Sie tiefe Funktionen | Minimiert Werkzeugauslenkung und Befestigungskomplexität |

| Wählen Sie gemeinsame Materialien | Einsparungen bei Rohkosten und Werkzeugverschleiß |

| Setups minimieren | Verbessert Effizienz und Ausrichtungsgenauigkeit |

| Begrenzen Sie komplizierten Text | Vermeidet spezialisierte Werkzeuge und längere Zyklen |

| Erhöhen Sie die Bestellmenge | Senkt die Einheitskosten durch Batching |

| Benutzerdefinierte Oberflächen überspringen | Verringerung der Nachverarbeitungszeit |

| Frühes Feedback von DFM erhalten | Verhindert Nachbearbeitung und gewährleistet Machbarkeit |

Durch Verständnis der Grundsätze, Einschränkungen und Best PracticesCNC-BearbeitungEngineer und Designer können optimierte Teile erstellen, die sowohl funktional als auch kostengünstig sind. Durch richtige Planung und Zusammenarbeit mit erfahrenen Herstellern können kundenspezifische CNC-Teile effizient und zuverlässig hergestellt werden.

+86 15338350382

+86 15338350382

German

German English

English Spanish

Spanish French

French Russian

Russian Italian

Italian Japanese

Japanese

15 Min lesenVeröffentlicht Dec 08 2025

15 Min lesenVeröffentlicht Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6. Nordstraße, Xiagang-Gemeinschaft, Chang'an-Stadt, Dongguan-Stadt, Guangdong-Provinz, China.

6. Nordstraße, Xiagang-Gemeinschaft, Chang'an-Stadt, Dongguan-Stadt, Guangdong-Provinz, China.