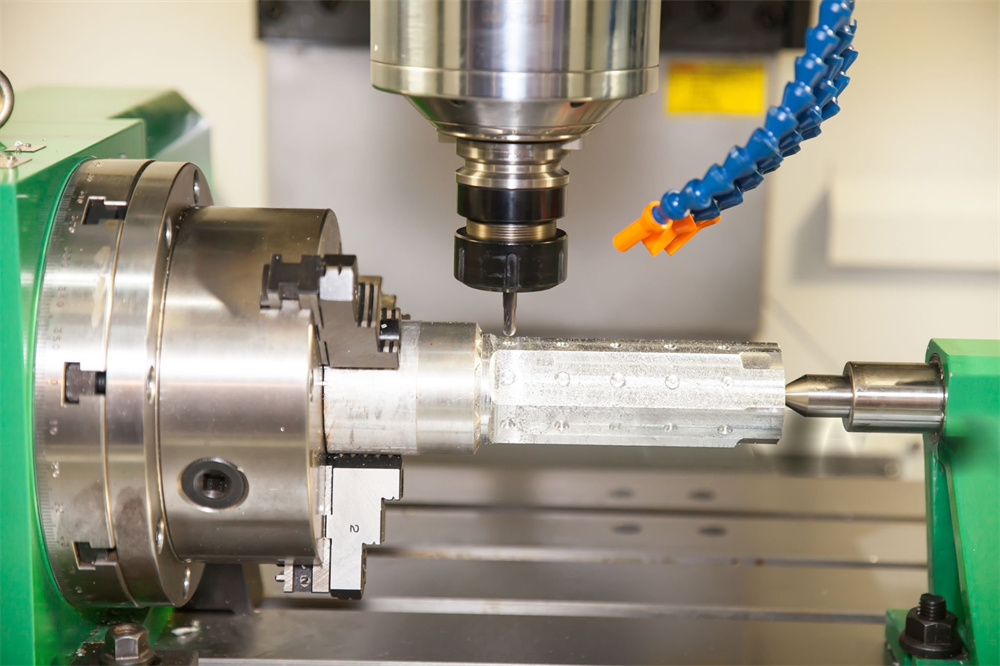

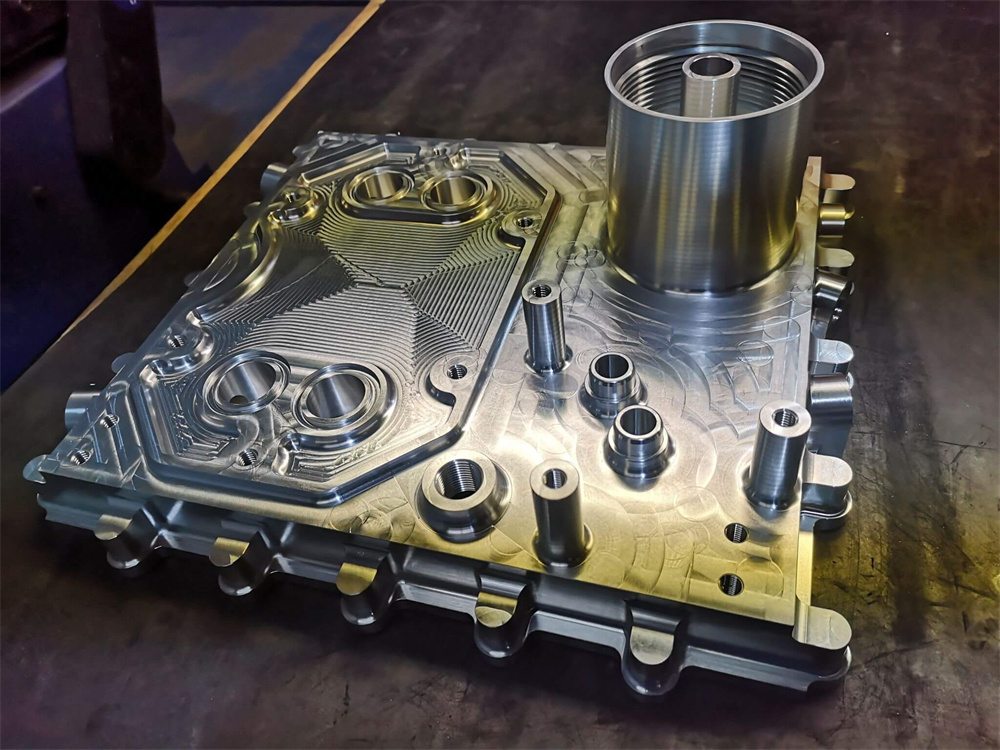

コンピュータ数値制御(CNC)加工は,事前にプログラムされたソフトウェアが工場ツールと機械の動きを指示する製造プロセスです.この方法は,航空宇宙,自動車,医療機器製造などの高精度と繰り返し性を要求する産業で広く使用されています.CNC機械加工厳密な厳密な厳密な厳厳密な厳厳厳密な厳厳厳密な許容を持つ複雑な部品の効率的な生産を可能にします。

CNC加工とは何ですか?

CNC機械加工機械や切削ツールの操作や操作にコンピュータ化された制御を使用することを含む。研磨,回転,掘削,研磨などの様々なプロセスを含んでいます.CNCシステムはCADモデルを解釈し,機械が実行できるコマンドセットに翻訳します.主要な利点は,高精度,繰り返し性,幅広い材料で作業する能力です.

主要なCNC加工プロセス

これは,固定したワークピースから材料を取り除くためにロータリーカッターを使用することを含む.フライシングは,複雑な幾何学,スロット,穴を2次元と3次元の両方で作成するために理想的です.

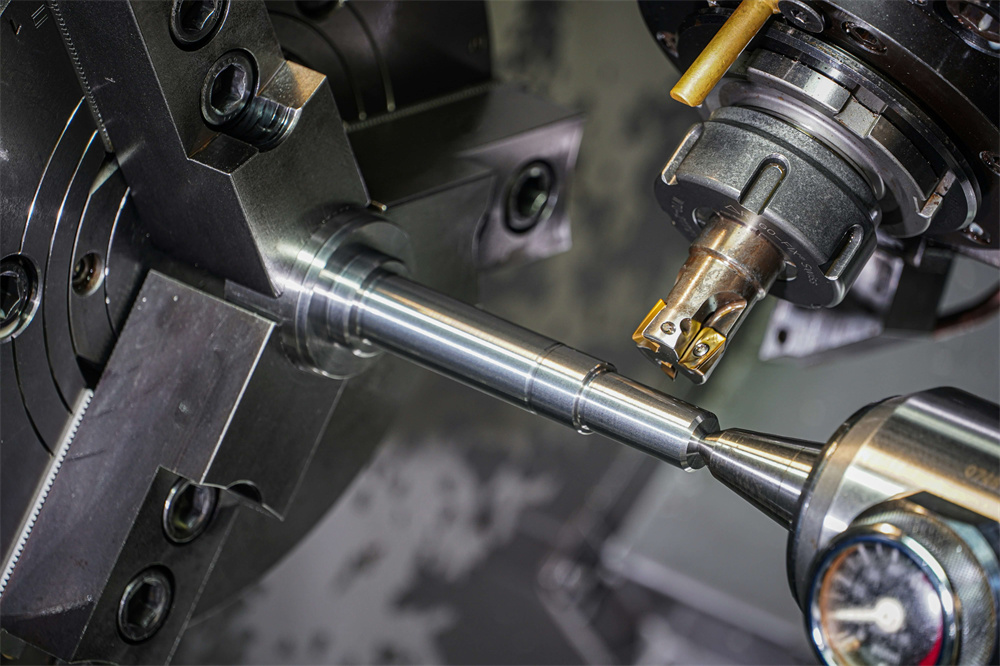

切削工具が材料を取り除く間,ワークピースは回転します.この方法は,シャフトやブッシングなどのシシリンダー形の部品に特に有用です.

CNC掘削

ドリルビットを使用して精密で繰り返し可能な穴を作成します。現代のCNCドリルは,材料と深さに基づいて動的に速度とフィードを調整できます.

放電加工(EDM)

切断の代わりに,EDMは電気火花を使用して硬いまたは複雑な部品,特に機械的に加工する困難な部品を形作ります.

CNC研磨

極めて細い仕上げや厳しい寸法公差を達成するために使用され,磨きはしばしば仕上げプロセスとして使用されます.

CNC加工の利点

無比の精度

CNC機械は±0.001インチまたはそれ以上の ± 0.001インチの公差内で動作することができ,航空宇宙や医療機器などの高精度アプリケーションに理想的です.

高い繰り返し性

部品プログラムが完成したら,品質管理とスケーラビリティの両方にとって重要な,小限の変化で同じ部品を製造するために再利用できます.

材料の多様性

CNC機械は,アルミニウム,チタン,ステンレス鋼,プラスチック (デルリンやPEEKなど),複合材料さえを含むほぼすべての固体材料を切ることができます.

迅速な回転

プロトタイピングと生産の両方において,CNC加工は比較的短いリードタイムを提供します.

設計の複雑さ

3Dツールパスにより,CNC機械は,手動加工で不可能な複雑で詳細な部品を作ることができます.

CNCと他の製造方法

| 特徴 | CNC機械加工 | 3Dプリンティング | 注射成形 |

|

材料範囲 |

幅(金属/プラスチック) |

主にプラスチック/樹脂 |

主にプラスチック |

|

強さ |

非常に高い |

モデレート |

高(工具加工後) |

|

許容 |

素晴らしい |

モデレート |

素晴らしい |

| 特徴 | CNC機械加工 | 3Dプリンティング | 注射成形 |

|

セットアップコスト |

適度 |

低 |

非常に高い |

|

ユニットコスト(高量) |

中度〜低 |

ハイ |

非常に低い |

|

スピード(小さなバッチ) |

高速 |

スロー |

高速(工具加工後) |

CNC製造基準

一般製造基準

CNC機械加工品質,繰り返し性,安全性を保証する標準化された手順に従わなければなりません.これらの基準は,機械工具の精度から原材料の追跡性まですべてを規制しています.主要な国際機関は次のとおりです。

·ISO(国際標準化機関)例えば、一般公差についてはISO 2768、品質管理システムについてはISO 9001。

·ASME(American Society of Mechanical Engineers)例えば、GD&T(Geometric Dimensioning and Tolerancing)のためのASME Y14.5。

·DIN(ドイツ規格研究所)欧州製造基準で広く参照されています。

メーカーは,機械校正スケジュール,文書化された検査手続き,オペレーター認証を含む厳格なプロセス制御を維持することが期待されています.

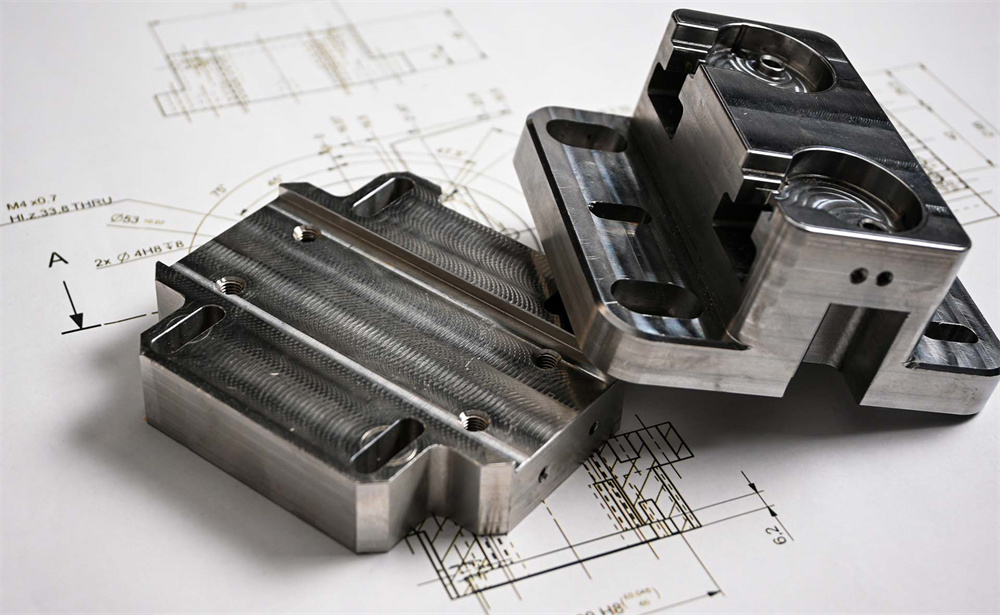

一般的な許容

技術図に特定の特特定の許容制限が示されていない場合,一般的な許容は適用されます.これらは通常、部品の要求に応じて、ISO 2768-m(中型)またはISO 2768-f(精密)規格に基づいています。典型的な許容は次のようです:

·線形次元:±0.1 mm から±0.3 mm

·穴の直径:±0.05 mm から±0.2 mm

·角度の公差:±1°から±3°

一般的な公差は,形状,フィット,機能がわずかな偏差によって損なわれていない非重要な部品に適しています.

厳密な厳密な厳厳しい厳厳密な厳厳厳密な厳厳しい許容

高精度部品は,一般的に±0.01mm以上と定義されている厳密な公差を要求します.これらの公差は航空宇宙,防衛,精密機器で一般的です.このような許容を満たすには、以下が必要です。

·熱安定性の高硬度CNC機械

・気候制御加工環境

・ツール補償およびプロセス内測定システム

·小の偏差を備えた高度な切断ツール

検査の増加と生産速度の低下により,厳厳厳しい厳厳厳しい厳厳密な厳厳しい厳厳しい厳厳しい厳厳厳しい厳厳厳しい厳厳厳厳しい厳厳厳密度が高まず,多くの場合,検査の増加と生産

サイズ制限

加工できる[敏感词]部品サイズは,CNC機械の構造封筒によって決定されます.制限は以下のとおりです。

·3軸ミル:1,000 x 500 x 500 mm までの一般的なサイズ範囲

·5軸ミル:回転軸による作業面積が少し小さい

·CNC機床:回転直径は通常 200 mm から 500 mm までです

·大型ガントリーミル:長さ数メートルの部品を加工できる

設計者は,部品サイズの互換性を確保するために,設計段階の早期にメーカーに相談する必要があります.

設計ガイドライン

成功したCNC部品設計は,機能性,製造性,コストをバランスとします.次の設計原則を採用することで,効率的な加工を確保し,生産リスクを小限に抑えることができます.

部品の複雑さ

非常に複雑な設計は,加工時間とコストを増やします.複雑な部品は必要な場合があります:

·すべての機能へのアクセスのための多軸CNC機械(4または5軸)。

·カスタム固定および複数のセットアップ。

·専門化された工具。

お勧め:

●できる限り簡素化

·非常に複雑な部品をより簡単な組み立てに分解します。

・可能な場合標準設計要素を使用します。

フィレットと内部半径

CNCエンドミルは丸いので、急い内部の角を生産することが困難です。

お勧め:

·半径≥ツール半径(例えば3mmまたは6mm)のフィレットを使用します。

·同じツールの使用を可能にするために一致した半径を角に適用します。

·90°内部の角を避けて、より容易な加工のために135°の角度またはチャンファーを使用します。

穴

掘削とリーミングは標準的な操作ですが,不適切な仕様は,掘掘削掘掘削削や工具の破損を引き起こす可能性があります.

お勧め:

·標準的なドリル直径(メトリックまたは帝国)を使用します。

·5:1(特別なケースのための[敏感词]10:1)に穴の深さ直径比を制限します。

·穴のタイプ(例えば、クリアレンス、タッピング、カウンターボア、カウンターシンク)を示します。

ポケットとキャビティ

深いポケットは,ツールの偏移,振動,サイクル時間の増加につながります.

お勧め:

·ポケットの深さ≤4x幅を保て下さい。

・可能な場合は閉じた腔の代わりに開いたポケットを使用します。

·切断ツールのパスに一致するために 、 、切切切断ツールのパスに一致するために 、 、 、 、 、切切断切断ツールのパスと一致するために 。

ネジとタップされた穴

スレッド加工には,ツールの破壊を避け,スレッドの完整性を確保するために慎重な計画が必要です.

お勧め:

·標準的な ( 例えば、M6、1/4-20 UNC)の 。

·ブラインドホールの底まで全ての方法を 。

·ネジの救済またはランアウトゾーンを含んで下さい。

·限界深さ:内部内内 ・ ネジの深さは直径の1.5倍を超えるべきではありません。

壁の厚さ

薄壁は加工中に変形することができ,次元の不正確さと振動が増加します.

[敏感词]ガイドライン:

·金属: ≥ 1 mm

· ≥ 1.5 mm

·高いサポートされていない壁:必要に応じて 、 、 、 、高い 、 高いサポートされていない壁を追加します。

機械化されたテキストとロゴ

テキスト機能は視覚的に魅力的なものですが,加工時間を大幅に増やすことができます.

お勧め:

·シンプルなサンセリフフォント(例えば、Arial、Helvetica)を使用します。

·0.3 mm-0.5 mmの深さに固着します。

·小ライン幅:0.5 mm。

・高さ5mm未満のテキストを避けます。

アンダーカット

工具へのアクセスと幾何学の制約が制限されているため,アンダーカットは困難です.

タイプ:

·Tスロットとドヴェテール:特別なカッターが必要です。

·裏側のアンダーカット:しばしば5軸加工または位置変更が必要です。

お勧め:

・機能的に必要な限り、下切りを避ける。

·図面で下切りの次元を明確に定義します。

·工具の利用可能性について機械工場に相談してください。

Chamfers と Deburring

チャンファーは組み立てを容易にし,切切切れた端を減らす一方で,取り除きは安全性と美学を向上させます.

お勧め:

·露出された端に0.5mmから2mmのチャンファーを適用します。

・取り除く必要がある重要な端を指定します。

·小さな端の処理が十分であるときだけ「すべての 「 」の 「 」の 」 を使用します。

材料と仕上げ

材料の選択と表面の仕上げは,CNC加工における重要な決定であり,部品の性能,コスト,外観,および後生産の要件に影響を与える.このセクションでは,効率的で機能的な設計を指導するための一般的な材料選択と仕上げオプションを概要化しています.

一般的なCNC材料

金属材料

·アルミニウム(6061、7075、2024)

軽量、耐腐食、機械化容易。航空宇宙,自動車,一般工学アプリケーションに適です.よくAnodizes。

·鋼鉄(1018、1045、4140)

優れた強さ,堅度,溶接性を提供します.機械部品および構造アプリケーションで使用されます。

·ステンレス鋼(304、316、303)

高い耐腐食性と耐久性を提供します。医療,海洋,食品等級の部品でよく使用されます.303はより機械化可能です。

·真銅(C360、C260)

滑らかな仕上げおよび自然な耐腐食性を持つ高度に加工可能です。電気コネクタおよび装飾付属品で一般的。

·チタン(グレード 2、グレード 5)

優れた強度重量比と耐腐食性で知られています。航空宇宙,医療インプラント,モータースポーツで使用されています.特殊なツールと遅いフィードが必要です。

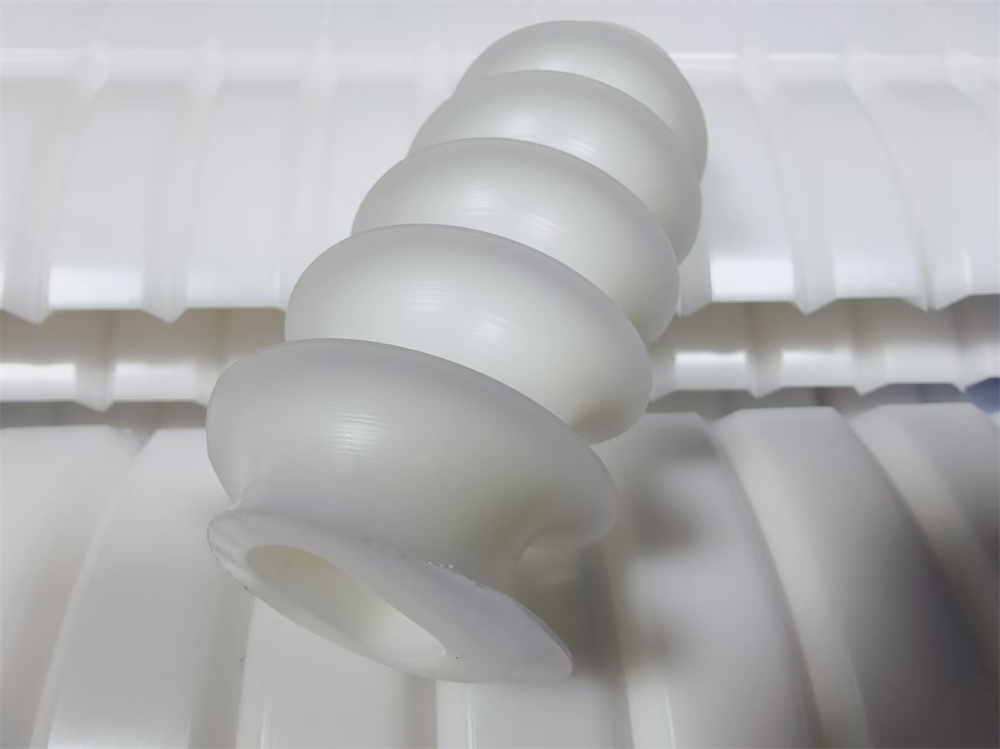

プラスチックおよび複合材料

·ABS

厳しく、手頃な価格です。一般的にハウジング、固定装置、およびプロトタイプで使用されます。

·POM(デルリン/アセタル)

低摩擦,高強度,および優れた次元安定性.ギア、ブッシング、および機械部品に適しています。

·ナイロン

堅く耐摩耗性。よく構造アプリケーションや断熱器で使用されます。

·PTFE(テフロン)

化学的に無効で耐温です。シールおよび医療部品で使用されます。柔らかさのために機械に困難です。

·ポリカーボネート

透明で耐衝撃。窓や安全装置に適です。

·炭素ファイバー複合材料とG10

軽量で堅いが、ツールに磨損性があります。航空宇宙,電子,高性能部品でよく使用されます.ダイヤモンドコーティングツールが必要です。

インサート

インサートは,プラスチックまたはソフトメタル部品のプラプラスチックまたはソフトメタル部品のインセセートを強化するために不可欠です.

·ヒートセットのインサート:熱膨張と圧力を使用して設置。熱プラスチックで一般的。

·超音波インサート:振動を使用して埋め込まれ,ホスト材料と強い融合を保証します.

·プレスフィットインサート:機械的にプレッシュされた穴。金属または硬いプラスチック部品に適しています。

·ヒント:技術図では,インサートのタイプ,位置,および設置方法を明確に定義します.

部品マーキング

CNC加工された部品はしばしば識別または追跡性が必要です.マーキングには,部品番号,シリアルコード,または検査スタンプが含まれることができます.

·レーザーレージング:精密で永続的な;金属およびいくつかのプラスチックに適しています。

·CNC刻刻み:直接表面に加工。可視性のために深さは0.3〜0.5mmである必要があります。

·インクスタンピングまたはラベリング:耐久性が低く、一時的または内部使用部品のためにより良い。

非重要な表面にマーキングを置いて,許許容や表面の仕上げを妥協させないようにします.

表面の仕上げ

後処理処理は,機能,耐摩耗性,外観,および腐食保護を強化します.部品材料,使用環境,化妆品要件に基づいて仕上げを選択します.

一般的な仕上げの概要

| 終わりのタイプ | 互換性のある材料 | 目的 | ノート |

|

陽極化 |

アルミニウム |

耐腐食性と色を追加します |

タイプII(化妆品)、タイプIII(硬コート) |

|

粉末コーティング |

ほとんどの金属 |

耐久性、装飾的なコーティング |

厚く均一、複数の色のオプション |

|

ビーズ ブラスト |

アルミニウム、鋼鉄、プラスチック |

均一なマット表面 |

ツールマークを削除します;厳密な許容区域のためではない |

|

磨く |

金属、プラスチック |

外観、滑らかさを改善します |

労働密集型、美学を高める |

| 終わりのタイプ | 互換性のある材料 | 目的 | ノート |

|

受動化 |

ステンレス鋼 |

表面汚染物を除去 |

耐腐食性を向上させる |

|

黒い酸化物 |

炭素鋼 |

暗い仕上げ、軽い腐食保護 |

小次元変更 |

|

電気磨き |

ステンレス鋼、チタン |

高純度と滑らかさ |

医療,食品等級,光学部品に適 |

|

ブラシング |

アルミニウム、ステンレス鋼 |

線形仕上げテクスチャを作成 |

消費者向け製品に共通 |

正しい終わりの選択

仕上げを選ぶときには、以下の要素を考慮してください。

·機能性:部品の面は磨損,熱,または化学的曝露になりますか?

·美学:部品は装飾またはマットの仕上げが必要ですか?

·許容:いくつかの仕上げ(例えば、粉末コーティング)は測定可能な厚さを追加します。

·材料:すべての仕上げがすべての基板と互換性があるわけではない。

仕上げは外観、耐腐食性、および磨損特性を改善します:

·機械化されたように:追加処理はありません。ツールマークを表示します。

·陽極化:アルミニウム部品に耐腐食性と色を追加します。

·粉末コーティング:金属部品のための耐久性、装飾的な仕上げ。

·ビーズの爆破:均一なマットテクスチャを作ります。

·磨く:視覚的魅力と滑らかさを高めます。

·受動化:ステンレス鋼の表面汚染物を除去します。

あなたのカスタム部品を準備し、調達するための手順

カスタムCNC加工部品の調達に成功するには,概念化から終検査までの構造的なワークフローが必要です.以下は,エンジニア,デザイナー,調達チームがプロセスを効率的にナビゲートするのに役立つステップバイステップガイドです.

あなたの要件を定義する

パートの機能的および技術的な目標を明確に理解することから始めます:

·アプリケーションおよび環境:部品は構造的、化妆品、または機能的ですか?熱や化学物質や負荷力にさらされますか?

·材料の選択:強度,加工性,重量,耐腐食性,または遵守 (例えば,FDA,RoHS) に基づいて選択します.

·許容条件:厳しい許容は絶対必要な場合のみ適用します。精密機能のために ISO 2768-m 以上を指定します。

·表面の終わり:後処理 (例えば,陽極酸化,ビードブラスト) が化妆品,機能,または両方であるかどうかを決定します.

·量および調達期間:プロトタイピング,低量生産,高量生産を区別し,サプライヤーの選択と価格設定を指導します.

ヒント:すべての要件を技術仕様シートに書類します。

3DCADモデル作成

プロフェッショナルグレードのソフトウェアを使用して固体的,パラメータモデルを生成します:

·推奨ソフトウェア:SolidWorks、Autodesk Fusion 360、Siemens NX、またはCreo。

·モデルガイドライン:

機能的に不必要な機能 (ロゴ,フィレットなど) を削除します.

重叠する体や非多様性の幾何学を確認しません。

スケールとユニット(mm/inch)を確認します。

一般的に受け入れられるフォーマットでファイルをエクスポート:

·STP/STEP (.stp、.step)製造に好ましい。

·IGES (.igs)– 古いシステム、正確さが低い。

·SLDPRT、3MF、またはパラソリッド (.x_t)– 高度な機能や内部チームのために。

2D技術図を作成する

3Dモデルでも,2D図面は詳細な仕様を伝えるために不可欠です.

含む:

·完全な次元(深さ、半径、および重要な特徴を含む)

公差とデータ参照

・穴および ・ ・ ・ ・ ・ ・穴および ・ ・ (例えば、M6×1、¼-20 UNC)

·表面の終わりの呼び出し

· GD&Tシンボル(ASME Y14.5またはISO 1101により)

·材料および終わりの要件

・数量および修正番号

ファイル形式:PDF の標準です。それが高解像度でエクスポート可能であり、タイトルブロックが含まれていることを確認します。

適切なメーカーを特定する

あなたの部品の要件とビジネスの優先事項に基づいてCNCショップまたはプラットフォームを選択します:

考慮事項:

·機能:必要な材料,機械 (3,4,5 軸),仕上げオプションへのアクセスを確保します.

·認証:ISO 9001、AS9100、またはITARは特定の産業で必要な場合があります。

·調達期間:プロトタイピングと生産実行の回転を確認します。

·コミュニケーション:透明性、技術サポート、応答性を求めます。

·場所:国内と国際のソースリングは,コスト,配送,IP制御に影響します.

サプライヤーの種類:

・迅速な回転のためのローカルショップ

・ブランド効果を持つオンラインプラットフォーム

·海外のサプライヤーはコスト効果の利点を持っています

請求書(RFQ)

3Dモデル,2D図面,追加仕様を提出して正確な引用を受け取ります.

以下を含む情報:

·材料のタイプおよび等級

· 数量および配達日

·必要な認証または検査

·二次操作(例えば陽極 、 熱処理)

■予算制限(適用する場合)

応答時間:ほとんどのサプライヤーは24〜72時間以内に応答します。オンラインプラットフォームは、しばしば即時またはAIによる引用を提供します。

ヒント:複数の引用を比較し,コミットする前に,製造可能性のための設計 (DFM) のレビューを要求します.

プロトタイプ(必要な場合)

スケールアップする前に、低ボリュームのプロトタイプバッチを実行して、以下を検証します。

·適合および組み立て:配偶部品との統合を確保します。

·機能性:テスト負荷、運動、シーリング等

·美学:仕上げ品質とブランディングを評価します。

·許容:図面とCADモデルをチェックします。

オプション:CNCプロトタイプから始め,または完全な機械特性がすぐに必要でない場合,一般的な几何学を評価するために3Dプリンティングを使用します.

注文する

引用およびプロトタイプに満足したら:

·CADと図面の修正を終化する

·製造契約とNDAのサインオフ(必要な場合)

·品質チェックまたは[敏感词]条検査(FAI)を指定

·生産タイムラインと配達方法を確認する

POシステムまたはプラットフォームダッシュボードを使用して進度を追跡します。

品質管理および配達検査

配達後、あなたのQAチェックリストに従って部品を点検して下さい:

·次元検査:カリパー、CMM、またはゲージを使用します。

·終了レビュー:コーティングの一致性、色、均一性を確認します。

·スレッドおよび適合テスト:Go/no-go ゲージまたは手動ツールを使用します。

·機能テスト:機械的または電気的試験を行います。

要求する文書:

・適合証明書(CoC)

・材料認証(例えば、工場認証)

·表面仕上げまたは熱処理レポート

・検査レポート

問題を文書化し,解決または再製造を開始するために迅速にサプライヤーに通知します.

加工コストを削減するための提案

CNC機械加工は精度と多様性を提供しますが,複雑な几何学,厳しい公差,特殊な要件によりコストは増加することがあります.スマートな設計とソースリング戦略を適用することで,品質を妥協させずに製造費を大幅に削減できます.

パートデザインを簡単にする

複雑な部品は,複数のセットアップ,カスタムツール,または5軸加工を必要とする場合が多い.可能な限り:

·不必要な特徴(例えば装飾 、 不不不必要な 、 、不必要な特徴を除去する)

·固定を簡単にする対称設計を使用

·加工中に位置変更を必要とする部品の幾何学を避ける

ヒント:4軸または5軸機能を使用する必要がない限り,3軸加工のための設計.

標準的な特徴と寸法を使用

プログラミングと加工時間を短縮するために業界標準のツールと設計を調整します:

·標準的なドリルサイズ(例えば、3、6、8、10 mm)と互換性のある穴直径を選択します

·標準的な ( 例えば、M6、¼-20 UNC)および深さを使用します

·一般的な端のミルのサイズ(例えば、3 mmまたは6 mm)に一致する標準的なコーナー半径を適用

結果:ツールの変更が少なく、生産サイクルが早く、ツールの磨損が低くなります。

極めて厳しい許容を避ける

不必要に厳しい許容は,速度が遅くなり,スクラップリスクが増加し,追加検査により,加工コストを倍または3倍にすることができます.

非重要な特徴のために ISO 2768-m または -f を使用してください

·インターフェイス部品または精密フィットのための±0.01 mm の許容のみを予約してください

·図面で機能に重要な(CTF)次元を明確にラベル

ヒント:DFMのフィードバックについては,設計段階中にメーカーに相談してください.

深い腔と薄い壁を小限に抑える

深いポケットには,ツールの長い範囲が必要で,偏移や振動の問題が生じます.薄い壁は,加工負荷の下で機機械化することができ,表面の仕上げや寸法の間違いが悪くなります.

推奨ガイドライン:

·エンドミルのための深さ対幅比< 4:1

· 壁の厚さ > 金属のための 1 mm; > プラスチックのための1.5 mm

·サポートされていないまたはキャンチレバー構造を避ける

深いポケットが必要な場合は,時間を短縮するために大きなツールで粗加工し,小さなツールで仕上げることを考えてください.

コスト効率的な材料を選択

材料コストと加工性は広く異なります:

·アルミニウム 6061:優れた機械性および広く利用可能

·軽い鋼鉄:構造部品のコスト効率

·プラスチック(例えば、ABS、Delrin):機械に速く、非負荷部品に適です

絶対的に必要な限り,異国的な材料 (例えば,インコネル,硬化鋼,PEEK) を避けてください.

セットアップ時間を短縮

複数の操作または複雑な固定を必要とする部品は労働時間を増やします:

·簡単なクランプのためのフラットまたはプリズマ特徴の設計

·再定位を簡単にする場所の穴または機能を追加

·固定器の変化を減らすために複数の小さな部品を単一の大きな版に統合します

プロのヒント:時間を節約し,エラーリスクを減らすために,1つのセットアップで加工できる部品を設計します.

小さいまたは複雑なテキストを避ける

テキスト,ロゴ,またはシリアル番号は,プログラミング時間を増やし,小さな切断ツールを必要とします.非機能ブランディング:

·シンプルな几何学でより大きなフォント(≥12 pt)を使用してください

・ ・ ・ ・ ・ ・ (0.3-0.3-0.5 mm)の ・ ・ ・ (0.3~0.5 mm)の ~

·サンセリフフォントを選択し、カーシブまたは過度に装飾的なスタイルを避ける

レーザーマーキングは,より大きなバッチのためのCNCレーレーザーレーレーザーレーレーレーザーマーキングよりも効率的でコスト効率的です.

バッチ生産計画

規模の経済は、ユニット当たりのコストを大幅に削減することができます。

·バッチングは機械設定時間を短縮します

·より多くのユニットでツールの ・ amortisationを可能にします

・自動化と手動介入の減少を可能にします

ヒント:量の小さな増加(1から10ユニット)でも意味のある節約につながります。

カスタム仕上げの制限

後処理のステップは、時間とコストを増やします。化妆品の外観が重要ではない場合:

·耐腐食性または美学のために必要な限り、陽極酸化または磨きをスキップします

·鏡磨きの代わりにビードブラストを考えてください

·外観が懸念であれば標準的な色のコーティングを選択します

シンプルな仕上げはより速く、安く、検査が容易です。

メーカーと早期に協力する

製造性のための設計 (DFM) あなたのCNCサプライヤーからの入力は、生産前に節約を明らかにすることができます:

·引用段階の間にフィードバックのための初期設計を送る

·ツールアクセス、固定オプション、および材料の推奨について尋ねる

· 部品の幾何学を適化したり、複数の部品を組み合わせたりする経験を活用する

このパートナーシップは,多くの場合,部品のパフォーマンスが良く,総コストが低下します.

コスト節約技術の概要

| 戦略 | 影響 |

| 幾何学を簡単にする | 加工時間とエラーを短縮 |

| 標準的な寸法を使用 | より高速で安価なツールを可能にします |

| リラックス許容 | エンジニアリングと検査のオーバーヘッドを避ける |

| 深い機能を避ける | ツールの偏差と固定の複雑さを小限に抑える |

| 一般的な材料を選択 | 未加工コストおよびツールの磨損を節約 |

| 設定を小限にする | 効率と調整精度を向上させる |

| 複雑なテキストを制限する | 特殊なツール工具や長いサイクルを避ける |

| 注文量を増やす | バッチングによる単位コスト削減 |

| カスタム仕上げをスキップする | 後処理時間の削減 |

| 早期にDFMのフィードバックを取得する | 再作業を防止し、実行可能性を確保します。 |

原則、制限、およびベストプラクティスを理解することによってCNC機械加工エンジニアやデザイナーは 機能的でコスト効率の高い適化された部品を作ることができます経験豊富なメーカーとの適切な計画と協力により,カスタムCNC部品は効率的で信頼性の高い製造できます.

+86 15338350382

+86 15338350382

日本語

日本語 英語

英語 スペイン語

スペイン語 フランス語

フランス語 ロシア

ロシア イタリア語

イタリア語 ドイツ語

ドイツ語

15 分間で読める発表 Dec 08 2025

15 分間で読める発表 Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

中国広東省東莞市長安鎮の一時帰休コミュニティ北六街。

中国広東省東莞市長安鎮の一時帰休コミュニティ北六街。